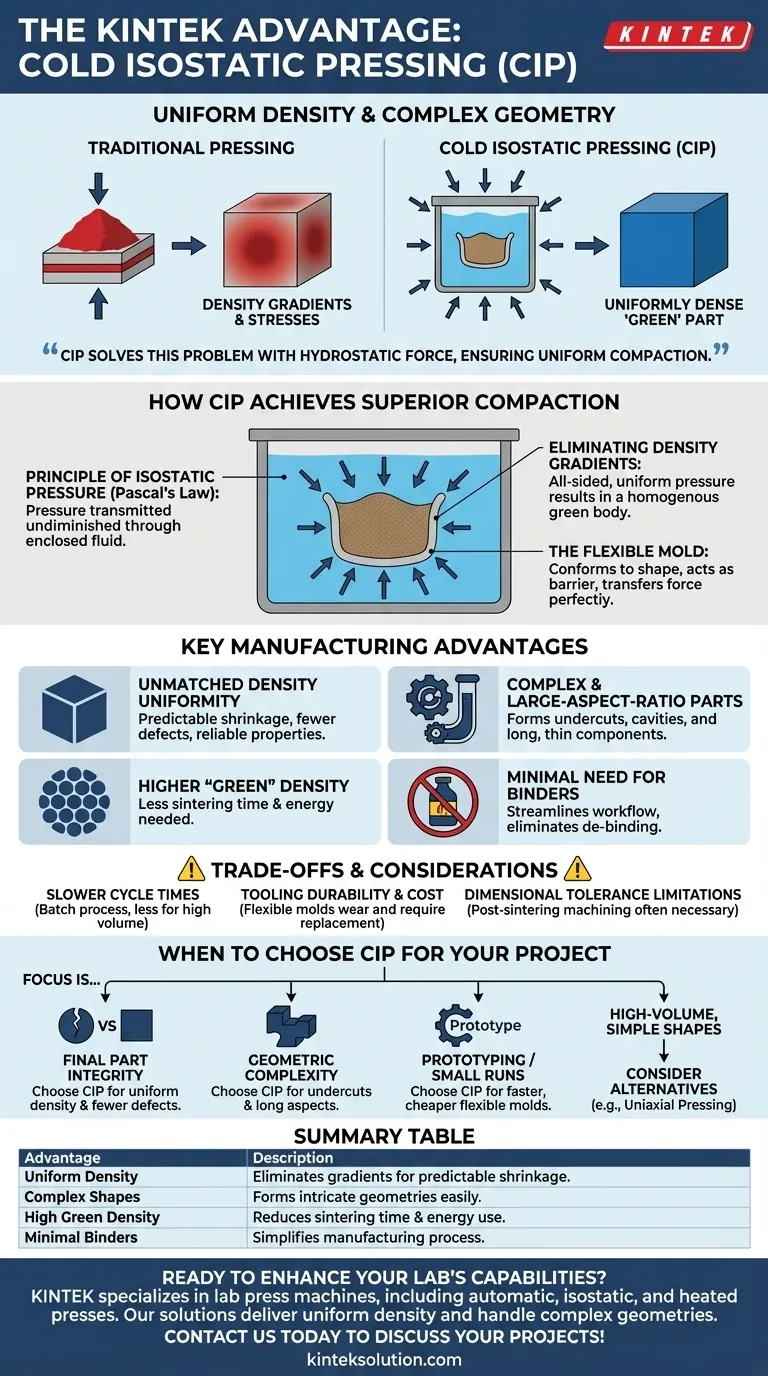

Quando densità uniforme e geometria complessa sono irrinunciabili, la pressatura isostatica a freddo (CIP) offre un vantaggio distinto rispetto ai metodi di pressatura tradizionali. Applicando la pressione liquida in modo uguale da tutte le direzioni, il CIP compatta le polveri in una forma solida con una densità eccezionalmente uniforme. Questo processo eccelle nella creazione di forme intricate e componenti con elevato rapporto d'aspetto che sono difficili o impossibili da produrre con altre tecniche di consolidamento.

I metodi di compattazione tradizionali, come la pressatura da una o due direzioni, creano intrinsecamente gradienti di densità e tensioni interne. La pressatura isostatica a freddo risolve questo problema fondamentale utilizzando la forza idrostatica, ottenendo un pezzo "verde" uniformemente denso che si ritira in modo prevedibile durante la sinterizzazione finale.

Come il CIP raggiunge una compattazione superiore

L'efficacia della pressatura isostatica a freddo è radicata in un principio fondamentale della fluidodinamica che la distingue dalla pressatura meccanica.

Il principio della pressione isostatica

Il processo si basa sulla Legge di Pascal, che afferma che la pressione applicata a un fluido confinato si trasmette senza diminuzioni a ogni parte del fluido e alle pareti del recipiente.

Nel CIP, la polvere è sigillata in uno stampo elastomero flessibile e immersa in un liquido. Quando la camera viene pressurizzata, tale pressione agisce sullo stampo uniformemente da tutte le direzioni, compattando la polvere in modo uniforme.

Eliminazione dei gradienti di densità

La pressatura unidirezionale, che prevede un pistone che spinge la polvere in una matrice rigida, crea zone ad alta densità vicino alle facce del punzone e zone a bassa densità nel mezzo e negli angoli del pezzo. Questi gradienti causano deformazioni, crepe e restringimenti imprevedibili durante la sinterizzazione.

Il CIP evita completamente questo problema. La pressione uniforme su tutti i lati assicura che ogni parte della polvere si compatti alla stessa velocità, risultando in un corpo verde omogeneo.

Il ruolo dello stampo flessibile

Lo stampo è tipicamente realizzato in uretano, gomma o un altro elastomero. Questa flessibilità è fondamentale, poiché consente alla pressione idrostatica di conformarsi perfettamente alla forma desiderata del componente, per quanto intricata. Agisce come una barriera tra la polvere e il liquido pressurizzante, trasferendo perfettamente la forza.

I principali vantaggi per la produzione

La fisica unica del CIP si traduce in diversi benefici produttivi critici per polveri metalliche, ceramiche, plastiche e composite.

Uniformità di densità ineguagliabile

Questo è il principale vantaggio del CIP. Un corpo verde uniformemente denso si restringe in modo prevedibile e uniforme durante la sinterizzazione, riducendo significativamente i fallimenti del pezzo dovuti a crepe, distorsioni o deformazioni. Ciò porta a rese più elevate e proprietà finali più affidabili.

Formazione di parti complesse e con elevato rapporto d'aspetto

Poiché la pressione non è applicata da una direzione fissa, il CIP può produrre parti con geometrie complesse, sottosquadri e cavità interne. Eccelle anche nella creazione di componenti lunghi e sottili come tubi o aste, che probabilmente si fratturerebbero o avrebbero gravi problemi di densità se realizzati con una pressa tradizionale.

Raggiungimento di una densità "verde" più elevata

L'immensa e uniforme pressione (spesso 400 MPa o superiore) compatta la polvere più vicino alla sua massima densità di impaccamento. Questa elevata densità "verde" iniziale significa che è necessario un minore restringimento durante la fase finale di sinterizzazione, risparmiando energia e tempo di processo.

Minima necessità di leganti

Molti processi tradizionali di compattazione delle polveri richiedono leganti a base di cera o polimeri per conferire resistenza al pezzo verde, che devono poi essere eliminati in un passaggio di "de-binding" lungo e delicato. Il CIP compatta la polvere in modo così efficace che la necessità di questi leganti è spesso ridotta o eliminata, semplificando il flusso di lavoro generale.

Comprendere i compromessi e le considerazioni

Pur essendo potente, il CIP non è la soluzione universale per tutte le esigenze di compattazione delle polveri. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Tempi di ciclo più lenti

Il CIP è intrinsecamente un processo batch. Le fasi di caricamento della polvere, sigillatura dello stampo, posizionamento nel recipiente, pressurizzazione, depressurizzazione e scarico richiedono molto più tempo rispetto alla pressatura unidirezionale ad alta velocità e automatizzata. Questo lo rende meno adatto per la produzione ad altissimo volume di forme semplici.

Durata e costo degli utensili

Gli stampi elastomerici flessibili sono l'"attrezzatura" per il CIP. Questi stampi hanno una durata limitata e si consumeranno, si strapperanno o si degraderanno con l'uso, richiedendo una sostituzione periodica. Ciò può rappresentare un costo operativo continuo notevole.

Limitazioni di tolleranza dimensionale

Sebbene il CIP crei un'eccellente conformità della forma, la precisione dimensionale del pezzo verde pressato potrebbe essere inferiore a quella ottenuta con un set di punzone e matrice rigidi. Per applicazioni che richiedono tolleranze estremamente strette, è spesso necessaria la rettifica o la lavorazione dopo la sinterizzazione.

Quando scegliere il CIP per il tuo progetto

La scelta del metodo di compattazione giusto dipende interamente dagli obiettivi e dai vincoli del tuo componente specifico.

- Se il tuo obiettivo principale è l'integrità del pezzo finale: scegli il CIP per la sua densità uniforme, che è il modo migliore per minimizzare difetti, deformazioni e restringimenti imprevedibili durante la sinterizzazione.

- Se il tuo obiettivo principale è la complessità geometrica: scegli il CIP quando produci parti con sottosquadri, cavità interne o rapporti d'aspetto elevati che sono impossibili con matrici rigide.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici: considera metodi alternativi come la pressatura unidirezionale, poiché i tempi di ciclo del CIP potrebbero essere troppo lenti per essere convenienti.

- Se il tuo obiettivo principale è la prototipazione o piccole tirature di produzione: il CIP può essere vantaggioso, poiché la creazione di uno stampo flessibile è spesso più veloce e meno costosa della produzione di un set di matrici in acciaio temprato.

Comprendendo i suoi principi, puoi sfruttare la pressatura isostatica a freddo per produrre componenti ad alta integrità che altrimenti sarebbero irrealizzabili.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Densità Uniforme | Elimina i gradienti di densità per un restringimento prevedibile e meno difetti. |

| Forme Complesse | Forma facilmente geometrie intricate e parti con elevato rapporto d'aspetto. |

| Alta Densità Verde | Raggiunge un impaccamento più stretto, riducendo il tempo di sinterizzazione e il consumo energetico. |

| Leganti Minimi | Riduce o elimina i leganti, semplificando il processo di produzione. |

Pronto a migliorare le capacità del tuo laboratorio con una compattazione delle polveri affidabile? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze dei laboratori in settori come la scienza dei materiali e la ceramica. Le nostre soluzioni offrono densità uniforme e gestiscono geometrie complesse, riducendo i difetti e migliorando l'efficienza. Contattaci oggi per discutere come le nostre apparecchiature possono beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Perché una pressa da laboratorio viene utilizzata per la pressatura isostatica a freddo (CIP) del Carbonio-13? Ottenere bersagli solidi ad alta purezza

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni

- Quali settori traggono vantaggio dalla Pressatura Isostatica a Freddo (CIP)? Ottieni un'integrità del componente superiore

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo stampaggio a iniezione? Scegli il processo migliore per i tuoi materiali e volumi