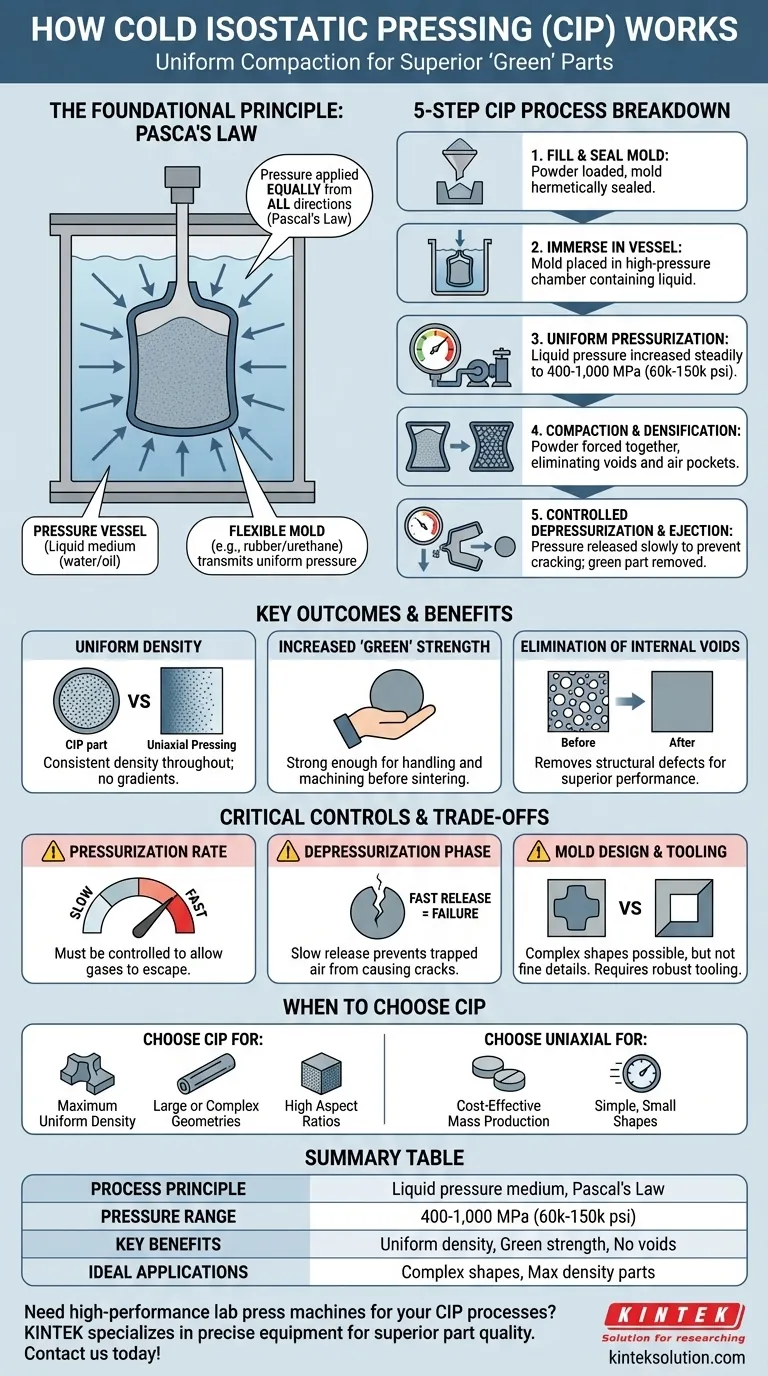

In sintesi, la Pressatura Isostatica a Freddo (CIP) è un metodo di produzione che utilizza un liquido per applicare una pressione estrema e uniforme a un materiale in polvere sigillato all'interno di uno stampo flessibile. Questo processo compatta la polvere in un oggetto solido con densità costante e maggiore resistenza prima che subisca la lavorazione finale, come la sinterizzazione. È fondamentalmente diverso dalla pressatura tradizionale, che applica forza da una o due direzioni.

Il principio fondamentale del CIP è l'uso di un mezzo di pressione liquido per sfruttare la Legge di Pascal. Ciò garantisce che la pressione venga applicata equamente da tutte le direzioni, eliminando i vuoti interni e le variazioni di densità che affliggono altri metodi di compattazione e risultando in un pezzo "verde" superiore e altamente uniforme.

Il Principio Fondamentale: Perché "Isostatico" è Importante

Per comprendere il CIP, è necessario prima comprendere il concetto di pressione "isostatica". È il fattore chiave di differenziazione e la fonte dei principali benefici del processo.

Sfruttando la Legge di Pascal

Il processo si basa sulla Legge di Pascal, un principio fondamentale della meccanica dei fluidi. Questa legge afferma che la pressione esercitata su un fluido confinato e incomprimibile si trasmette ugualmente in tutte le direzioni attraverso il fluido.

Immergendo il componente in un liquido come acqua o olio all'interno di un recipiente sigillato, la pressione applicata non è direzionale. Spinge verso l'interno su ogni singola superficie dello stampo con forza identica, cosa impossibile da ottenere con una pressa meccanica.

Il Ruolo dello Stampo Flessibile

La polvere è contenuta all'interno di uno stampo sigillato e flessibile realizzato in elastomero come gomma, uretano o PVC. Questo stampo funge da barriera tra la polvere e il fluido di pressione.

Poiché lo stampo è flessibile, trasmette perfettamente la pressione idraulica uniforme dal liquido direttamente alla polvere che contiene, garantendo che la polvere stessa sia compattata in modo isostatico.

Una Panoramica Passo-Passo del Processo CIP

Il ciclo CIP è una sequenza controllata e precisa progettata per trasformare la polvere sfusa in un solido denso.

Fase 1: Riempimento e Sigillatura dello Stampo

Il processo inizia riempiendo lo stampo flessibile con la polvere desiderata. Lo stampo definisce la forma iniziale del componente. Una volta riempito, viene sigillato ermeticamente per impedire al fluido pressurizzante di infiltrarsi nella polvere.

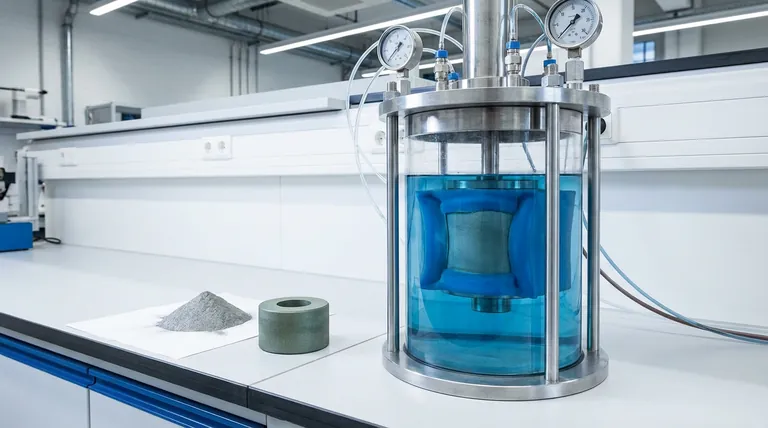

Fase 2: Immersione nel Recipiente a Pressione

Lo stampo sigillato viene quindi posto nella camera di un recipiente ad alta pressione. Questa camera è riempita con un mezzo liquido, tipicamente acqua o un olio specializzato, che servirà a trasmettere la pressione.

Fase 3: Pressurizzazione Uniforme

Il recipiente viene sigillato e le pompe aumentano la pressione del liquido a livelli estremi, tipicamente tra 400 e 1.000 MPa (60.000 a 150.000 psi). La pressione viene applicata costantemente per garantire che permei il sistema in modo uniforme.

Fase 4: Compattazione e Densificazione

Sotto questa immensa e uniforme pressione, le particelle di polvere vengono forzate insieme. Le sacche d'aria e i vuoti tra le particelle collassano e il materiale si compatta in una forma solida con una densità che si avvicina al suo massimo teorico. Il pezzo è ora chiamato "compatto verde".

Fase 5: Depressurizzazione Controllata ed Espulsione

Dopo un tempo di mantenimento prestabilito, la pressione viene rilasciata lentamente e con attenzione. Lo stampo, contenente il pezzo appena densificato, viene rimosso dal recipiente. Il pezzo viene quindi espulso dallo stampo, ora abbastanza forte per la manipolazione e le successive fasi di produzione.

Risultati Chiave: Le Proprietà di un Pezzo CIP

La natura unica della pressione isostatica produce pezzi con vantaggi distinti rispetto a quelli realizzati con la pressatura convenzionale.

Densità Uniforme

Poiché la pressione viene applicata da tutti i lati, il componente risultante ha una densità altamente uniforme in tutta la sua struttura. Questo è un vantaggio critico rispetto alla pressatura uniassiale (a direzione singola), che spesso crea gradienti di densità, con le aree più lontane dal punzone della pressa meno dense.

Maggiore "Resistenza Verde"

L'incastro delle particelle di polvere durante la compattazione conferisce al pezzo "verde" una significativa resistenza meccanica. Sebbene non sia ancora nello stato finale indurito, è sufficientemente robusto per essere manipolato, lavorato o trasportato alla fase successiva, che è tipicamente un forno di sinterizzazione ad alta temperatura.

Eliminazione dei Vuoti Interni

Il meccanismo primario del CIP è l'eliminazione della porosità. Spregando il materiale da ogni angolazione, il processo rimuove efficacemente i vuoti che possono diventare difetti strutturali nel prodotto finale, portando a prestazioni e affidabilità superiori.

Comprendere i Compromessi e i Controlli Critici

Sebbene potente, il CIP è un processo tecnico in cui il controllo è fondamentale per il successo. La cattiva gestione delle sue variabili può portare a pezzi difettosi.

L'Importanza del Tasso di Pressurizzazione

L'applicazione della pressione troppo rapidamente può intrappolare aria all'interno della polvere, portando a difetti o impedendo la completa densificazione. Un tasso di pressurizzazione controllato e costante è essenziale per consentire ai gas di fuoriuscire e garantire che il pezzo si compatti uniformemente.

La Fase Critica di Depressurizzazione

Il rilascio della pressione troppo rapidamente è una causa comune di fallimento del pezzo. L'aria residua intrappolata nei pori microscopici del pezzo sarà a pressione estremamente elevata. Un'improvvisa caduta della pressione esterna fa espandere violentemente questa aria intrappolata, il che può causare crepe, delaminazione o persino un guasto catastrofico del pezzo verde.

Design dello Stampo e Attrezzature

Gli stampi flessibili consentono forme complesse ma hanno delle limitazioni. Non possono produrre facilmente angoli esterni acuti o dettagli estremamente fini. Inoltre, le alte pressioni richiedono recipienti a pressione e attrezzature robusti e quindi costosi.

Quando Scegliere la Pressatura Isostatica a Freddo

La decisione di utilizzare il CIP dipende interamente dalla complessità geometrica e dai requisiti di prestazione del componente finale.

- Se il vostro obiettivo primario è ottenere la massima densità uniforme: Il CIP è il metodo superiore, poiché elimina i gradienti di densità inerenti alla pressatura uniassiale.

- Se il vostro obiettivo primario è produrre forme grandi o complesse: Il CIP offre un vantaggio significativo per i pezzi con elevati rapporti d'aspetto (lunghi e sottili) o geometrie intricate che sono difficili o impossibili da produrre in uno stampo rigido.

- Se il vostro obiettivo primario è la produzione di massa economica di forme semplici: La pressatura uniassiale tradizionale è spesso una scelta più economica e rapida per componenti più piccoli e semplici come compresse o boccole.

In definitiva, la Pressatura Isostatica a Freddo è uno strumento essenziale per creare preforme di materiali ad alte prestazioni dove l'uniformità interna e l'integrità strutturale sono fondamentali.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Principio del Processo | Utilizza un mezzo di pressione liquido e la Legge di Pascal per una compattazione uniforme |

| Range di Pressione | Da 400 a 1.000 MPa (da 60.000 a 150.000 psi) |

| Benefici Chiave | Densità uniforme, maggiore resistenza verde, eliminazione dei vuoti interni |

| Applicazioni Ideali | Forme complesse, elevati rapporti d'aspetto, pezzi che richiedono la massima densità |

| Controlli Critici | Pressurizzazione e depressurizzazione controllate per prevenire difetti |

Avete bisogno di macchine da laboratorio ad alte prestazioni per i vostri processi CIP? KINTEK è specializzata in presse da laboratorio automatiche, presse isostatiche, presse da laboratorio riscaldate e altro ancora per soddisfare le vostre esigenze di laboratorio. Le nostre apparecchiature garantiscono un controllo preciso della pressione e una compattazione uniforme per una qualità superiore dei pezzi. Contattateci oggi per discutere come possiamo migliorare la vostra lavorazione dei materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?