Nell'industria aerospaziale, la Pressatura Isostatica a Freddo (CIP) è un processo di produzione critico utilizzato per formare componenti di forma complessa e altamente affidabili a partire da materiali avanzati. Questi componenti sono progettati per funzionare perfettamente a temperature e pressioni estreme, contribuendo direttamente alla riduzione dei tassi di guasto dei componenti e a un significativo miglioramento della sicurezza complessiva degli aeromobili.

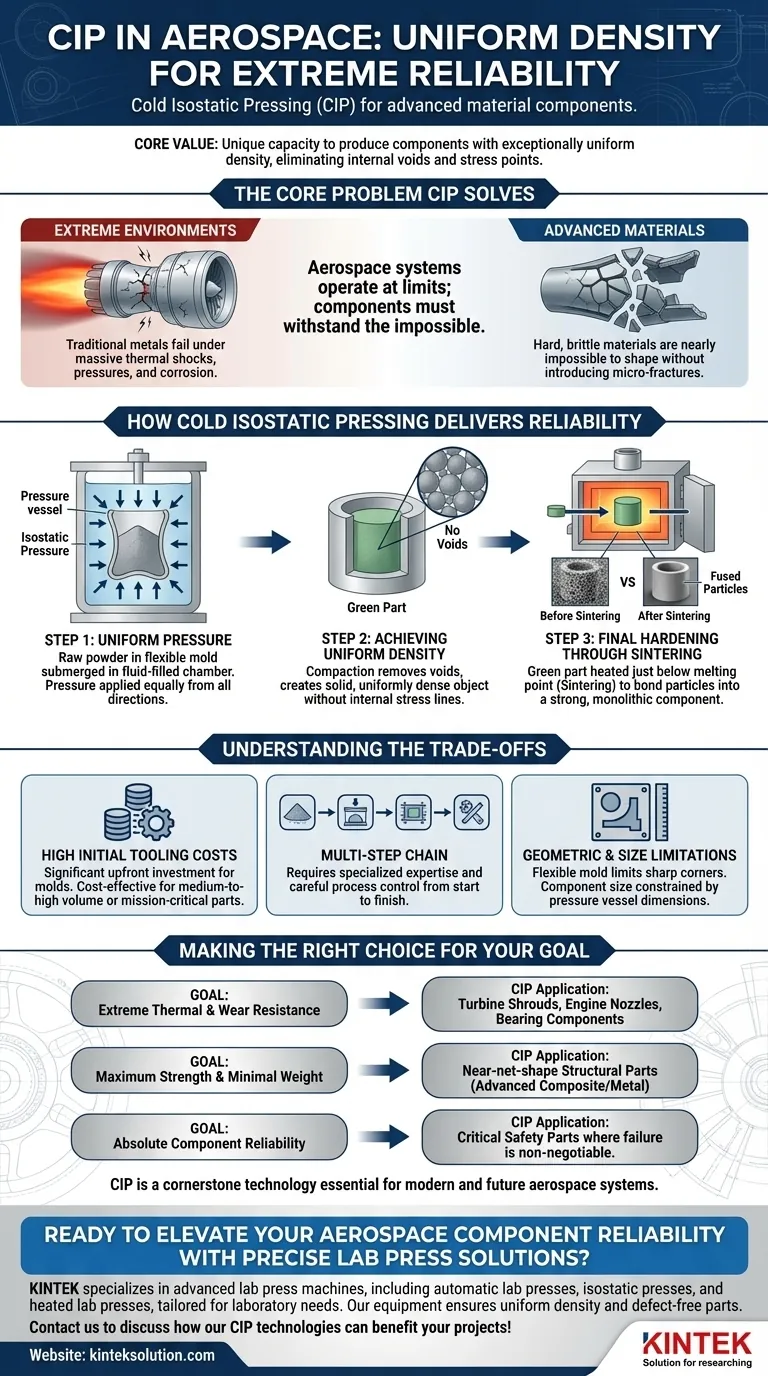

Il valore fondamentale del CIP nell'aerospaziale non risiede solo nella sua capacità di modellare materiali difficili, ma nella sua capacità unica di produrre componenti con una densità eccezionalmente uniforme. Questa uniformità elimina i vuoti interni e i punti di stress, che sono le principali origini di guasto nelle applicazioni ad alte prestazioni.

Il Problema Fondamentale Risolto dal CIP

I sistemi aerospaziali operano ai limiti della scienza dei materiali. I componenti all'interno dei motori a reazione, dei razzi e degli aeromobili ad alta velocità sono soggetti a forze e temperature che farebbero fallire istantaneamente i materiali convenzionali.

La Sfida degli Ambienti Estremi

I componenti critici devono resistere a massicci shock termici, pressioni intense e condizioni corrosive o abrasive estreme. I metalli tradizionali spesso non possiedono la resistenza termica o il rapporto resistenza-peso richiesti per queste applicazioni di nuova generazione.

La Difficoltà dei Materiali Avanzati

Gli ingegneri si rivolgono a ceramiche avanzate e compositi a matrice metallica per le loro proprietà superiori. Tuttavia, questi materiali sono spesso estremamente duri e fragili, il che li rende quasi impossibili da modellare con metodi tradizionali come la forgiatura o la lavorazione senza introdurre microfratture che ne compromettano l'integrità.

Come la Pressatura Isostatica a Freddo Garantisce l'Affidabilità

Il CIP supera queste sfide formando la polvere del materiale in una forma solida prima che venga completamente indurita. Questo passaggio di pre-consolidamento è la chiave per produrre una parte finale priva di difetti.

Il Principio della Pressione Uniforme

Il processo inizia posizionando la polvere del materiale grezzo (ad esempio, polvere ceramica o metallica) in uno stampo flessibile a tenuta d'aria. Questo stampo viene quindi immerso in una camera ad alta pressione riempita di fluido. Il fluido viene pressurizzato, esercitando una forza uguale (pressione isostatica) sullo stampo da ogni direzione contemporaneamente.

Ottenere una Densità Uniforme

Questa pressione uniforme compatta le particelle di polvere, rimuovendo sistematicamente i vuoti e creando un oggetto solido e di densità uniforme noto come "pezzo verde". Poiché la pressione viene applicata in modo uguale da tutti i lati, non vengono create forze di taglio interne o linee di stress durante la compattazione.

Indurimento Finale Tramite Sinterizzazione

Il pezzo verde, sebbene solido, è ancora fragile. Viene rimosso con cura dallo stampo e posto in un forno ad alta temperatura. Questo processo secondario, chiamato sinterizzazione, riscalda il pezzo appena al di sotto del suo punto di fusione, facendo sì che le singole particelle si leghino e si fondano in un componente monolitico forte con le sue proprietà finali desiderate.

Comprensione dei Compromessi

Sebbene potente, il CIP è un processo specializzato con considerazioni specifiche. Non è una soluzione universale per tutte le esigenze di produzione.

Alti Costi Iniziali degli Utensili

La progettazione e la fabbricazione degli stampi flessibili necessari per il CIP possono comportare un investimento iniziale significativo. Ciò rende il processo più economicamente vantaggioso per cicli di produzione da medio ad alto volume o per componenti critici per la missione in cui il costo del guasto è inaccettabilmente elevato.

Una Catena di Produzione a Più Fasi

Il CIP è una fase di un processo più lungo che comprende la preparazione della polvere, la pressatura, la sinterizzazione e potenzialmente alcune finiture o lavorazioni finali. Questa complessità richiede competenze specializzate e un attento controllo del processo dall'inizio alla fine.

Limitazioni Geometriche e di Dimensioni

La forma finale è definita dallo stampo flessibile, il che può limitare angoli estremamente acuti o caratteristiche molto sottili. Inoltre, le dimensioni del componente sono vincolate dalle dimensioni del vaso a pressione utilizzato per il processo CIP.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se il CIP sia l'approccio corretto, considera l'obiettivo ingegneristico primario per il tuo componente.

- Se il tuo obiettivo principale è l'estrema resistenza al calore e all'usura: Il CIP è il metodo principale per creare parti ceramiche complesse come rivestimenti di turbine, ugelli di motori o componenti di cuscinetti che devono sopravvivere a calore e attrito intensi.

- Se il tuo obiettivo principale è la massima resistenza con il minimo peso: Il processo è ideale per consolidare polveri composite o metalliche avanzate in parti strutturali quasi a forma netta, dove il raggiungimento di una densità uniforme è fondamentale per le prestazioni.

- Se il tuo obiettivo principale è l'affidabilità assoluta del componente: La comprovata capacità del CIP di eliminare i difetti interni che portano a guasti catastrofici lo rende una scelta essenziale per qualsiasi parte per la quale sicurezza e affidabilità non sono negoziabili.

In definitiva, la Pressatura Isostatica a Freddo è una tecnologia fondamentale che consente l'uso di materiali avanzati essenziali per i sistemi aerospaziali moderni e futuri.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | La Pressatura Isostatica a Freddo (CIP) applica una pressione uniforme ai materiali in polvere in uno stampo flessibile, seguita dalla sinterizzazione per l'indurimento. |

| Vantaggio Chiave | Produce componenti con densità uniforme, eliminando vuoti e punti di stress per una maggiore affidabilità. |

| Applicazioni | Utilizzato per rivestimenti di turbine, ugelli di motori e parti strutturali nell'aerospaziale che richiedono estrema resistenza termica e robustezza. |

| Compromessi | Alti costi iniziali degli utensili, processo a più fasi e limitazioni geometriche basate sulle dimensioni dello stampo e del vaso a pressione. |

Pronto a elevare l'affidabilità dei tuoi componenti aerospaziali con soluzioni di presse da laboratorio precise? KINTEK è specializzata in macchine per presse da laboratorio avanzate, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, personalizzate per le esigenze di laboratorio. Le nostre apparecchiature garantiscono una densità uniforme e componenti privi di difetti, migliorando la sicurezza e le prestazioni in ambienti estremi. Contattaci oggi per discutere come le nostre tecnologie CIP possono beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore