Nella produzione automobilistica, la pressatura isostatica è utilizzata per creare componenti critici e ad alte prestazioni che richiedono eccezionale resistenza e geometrie complesse. Le applicazioni chiave includono parti del motore come pistoni e componenti di valvole rivestite, elementi del sistema frenante come pastiglie dei freni e dischi della frizione, e parti ceramiche avanzate come isolatori di candele e sensori di ossigeno.

Il motivo principale dell'uso della pressatura isostatica nelle applicazioni automobilistiche è la sua capacità di superare i limiti della produzione tradizionale. Applicando una pressione uniforme da tutte le direzioni, produce parti con densità e resistenza ineguagliabili, prive delle debolezze interne comuni in altri metodi.

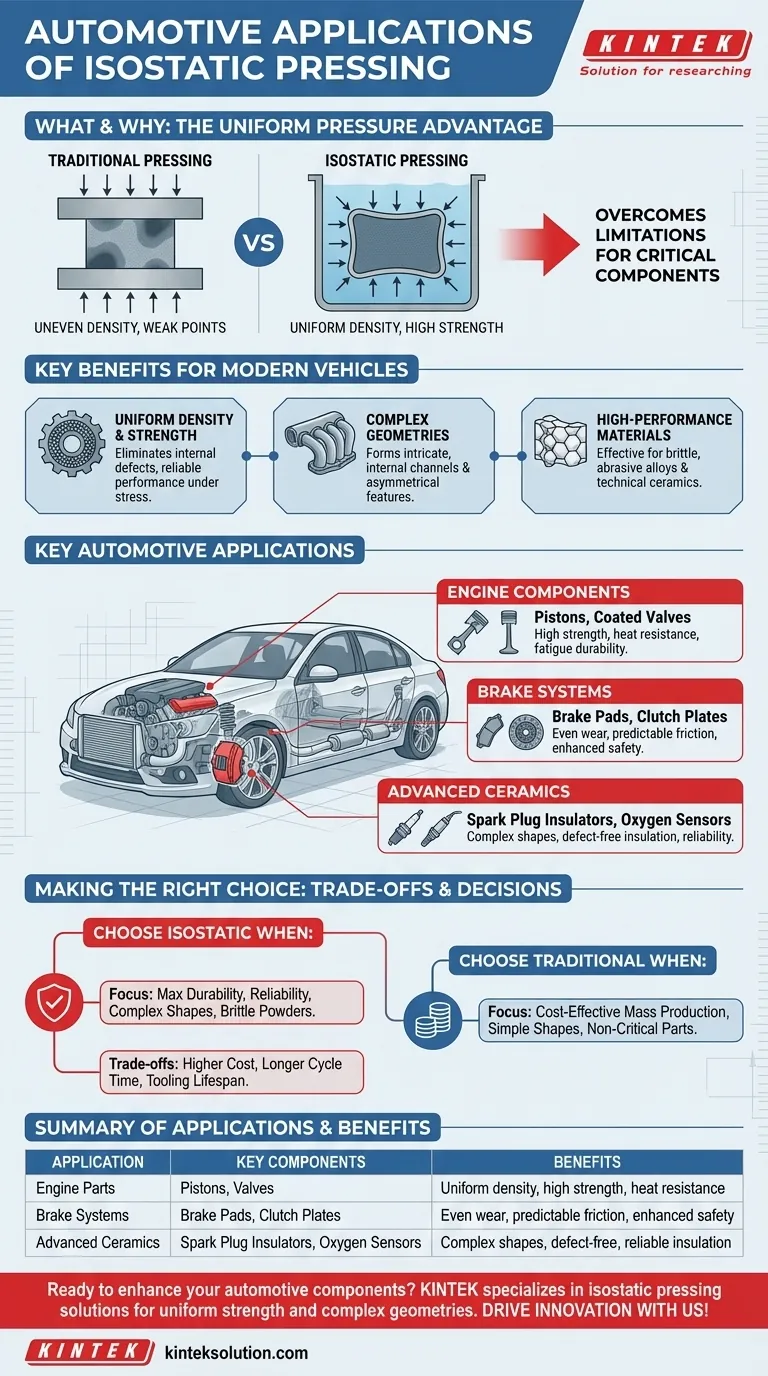

Perché la Pressatura Isostatica è Essenziale per i Veicoli Moderni

La pressatura isostatica è un processo di metallurgia delle polveri in cui la pressione viene applicata a una polvere compattata uniformemente da tutti i lati. Ciò viene tipicamente fatto immergendo il componente, sigillato in uno stampo flessibile, in un fluido e pressurizzando il fluido.

Questa differenza fondamentale rispetto alla pressatura uniassiale (a direzione singola) tradizionale è ciò che sblocca i suoi benefici unici per l'esigente ambiente automobilistico.

Raggiungere Densità e Resistenza Uniformi

Nella pressatura tradizionale, l'attrito con le pareti dello stampo provoca variazioni di densità all'interno della parte. Ciò può creare punti deboli nascosti che compromettono le prestazioni e la durata sotto stress.

La pressatura isostatica elimina completamente questo problema. La pressione uniforme assicura che ogni parte del componente raggiunga una densità costantemente elevata, risultando in una resistenza prevedibile e affidabile. Questo è imprescindibile per componenti come i pistoni del motore o le pastiglie dei freni dove il cedimento è catastrofico.

Produzione di Geometrie Complesse

La pressatura uniassiale è limitata a forme relativamente semplici. La pressatura isostatica, tuttavia, può formare forme altamente complesse e intricate con facilità.

Poiché la pressione è applicata da un fluido, si conforma perfettamente alla forma dello stampo. Ciò consente la produzione in serie di parti con canali interni complessi, curve e caratteristiche asimmetriche che altrimenti richiederebbero lavorazioni estese e costose.

Lavorazione di Materiali ad Alte Prestazioni

L'industria automobilistica si affida sempre più a materiali avanzati come leghe metalliche ad alte prestazioni e ceramiche tecniche per migliorare l'efficienza e ridurre il peso.

Molte di queste polveri avanzate sono fragili, abrasive o difficili da compattare usando metodi convenzionali. La pressatura isostatica è particolarmente efficace per questi materiali difficili da compattare, rendendola un fattore chiave per componenti come isolatori ceramici durevoli e rivestimenti di valvole resistenti all'usura.

Uno Sguardo Più Approfondito sui Componenti Automobilistici Chiave

Comprendere il "perché" dietro applicazioni specifiche rivela il vero valore della tecnologia.

Componenti del Motore (Pistoni e Valvole)

I componenti del motore operano sotto calore estremo e stress meccanico. La pressatura isostatica è utilizzata per formare pistoni in lega ad alta resistenza e per applicare rivestimenti densi e protettivi alle valvole del motore. La densità uniforme assicura che possano sopportare milioni di cicli senza fatica.

Sistemi Frenanti (Pastiglie e Piastre)

Le prestazioni di una pastiglia del freno devono essere assolutamente costanti. La densità uniforme ottenuta tramite pressatura isostatica assicura un'usura uniforme e caratteristiche di attrito prevedibili per tutta la vita della pastiglia, migliorando la sicurezza e l'affidabilità.

Ceramiche Avanzate (Sensori e Isolatori)

Componenti come gli isolatori delle candele e i sensori di ossigeno sono realizzati con polveri ceramiche. Richiedono forme complesse per funzionare e devono essere perfettamente isolati. La pressatura isostatica è il metodo ideale per consolidare queste polveri fragili in parti finali dense, prive di difetti e di forma intricata.

Comprendere i Compromessi

Sebbene potente, la pressatura isostatica non è una soluzione universale. È un processo specializzato con specifici compromessi.

Attrezzatura e Tempo Ciclo

Gli stampi flessibili utilizzati nella Pressatura Isostatica a Freddo (CIP) hanno una durata di vita più breve rispetto agli stampi in acciaio temprato della pressatura convenzionale. Il processo di sigillatura dello stampo, pressurizzazione della camera e sformatura può anche portare a tempi di ciclo più lunghi.

Convenienza

A causa della complessità delle attrezzature e dei tempi di ciclo, la pressatura isostatica è generalmente più costosa per pezzo rispetto alla pressatura uniassiale per componenti semplici e ad alto volume. Il suo valore si realizza quando i requisiti di prestazioni o geometrici giustificano il costo.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione del giusto processo di produzione dipende interamente dai requisiti di prestazioni del tuo componente e dagli obiettivi aziendali.

- Se il tuo obiettivo principale è la massima durabilità e affidabilità: La pressatura isostatica è la scelta superiore per i componenti critici dove la resistenza uniforme e l'assenza di difetti interni sono fondamentali.

- Se il tuo obiettivo principale è la produzione di forme complesse da polveri fragili: Questo processo è spesso l'unico metodo praticabile per creare parti dense e intricate da ceramiche avanzate o metalli refrattari.

- Se il tuo obiettivo principale è la produzione in serie economica di forme semplici: La pressatura uniassiale tradizionale probabilmente fornirà un migliore equilibrio tra costo e prestazioni per i componenti non critici.

In definitiva, la pressatura isostatica consente agli ingegneri di progettare e costruire componenti che prima erano impossibili, spingendo i confini delle prestazioni e dell'efficienza nell'industria automobilistica.

Tabella riassuntiva:

| Applicazione | Componenti chiave | Vantaggi |

|---|---|---|

| Parti del Motore | Pistoni, Valvole | Densità uniforme, alta resistenza, resistenza al calore |

| Sistemi Frenanti | Pastiglie dei freni, Piastre della frizione | Usura uniforme, attrito prevedibile, sicurezza migliorata |

| Ceramiche Avanzate | Isolatori di candele, Sensori di ossigeno | Forme complesse, prive di difetti, isolamento affidabile |

Pronto a migliorare i tuoi componenti automobilistici con soluzioni affidabili e ad alte prestazioni? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche e riscaldate, su misura per le esigenze di laboratorio. La nostra esperienza nella pressatura isostatica può aiutarti a ottenere resistenza uniforme e geometrie complesse per parti critiche. Contattaci oggi per discutere come possiamo supportare i tuoi progetti e guidare l'innovazione nelle tue applicazioni automobilistiche!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

Domande frequenti

- Perché una pressa per batterie a bottone di alta precisione è essenziale per gli elettroliti solidi? Ottimizza le tue interfacce per batterie 2032

- In che modo le apparecchiature di ricottura termica influenzano la formazione di difetti a grappolo nei diamanti? Sblocca la precisione dei materiali.

- Perché le piastre bipolari sono considerate un componente strutturale fondamentale negli stack di batterie a flusso ferro-cromo? | Guida essenziale

- Qual è il ruolo della stufa da laboratorio nel calcestruzzo di schermatura dalle radiazioni dei residui di piombo e zinco? Raggiungere una stabilità precisa

- Perché è necessaria la preparazione di ceramiche ad alta purezza per i conduttori superionici di litio? Sblocca dati accurati sulla migrazione ionica

- Perché l'assemblaggio delle batterie allo stato solido a solfuro deve essere condotto all'interno di una glove box di laboratorio ad alte prestazioni?

- Qual è lo scopo principale dell'utilizzo di un processo di macinazione sugli lingotti di AgSb0.94Cd0.06Te2? Ottimizza le prestazioni del tuo materiale

- Qual è la funzione di un mulino a sfere planetario nella preparazione di sospensioni di TiO2? Ottenere elettrodi per celle solari ad alta efficienza