Al suo centro, la Pressatura Isostatica a Freddo (CIP) è un processo di produzione fondamentale utilizzato per trasformare polveri metalliche e ceramiche in pezzi solidi e densi con forme complesse. Le sue applicazioni spaziano dai componenti aerospaziali ad alte prestazioni agli impianti medici, fino ai target di sputtering utilizzati per creare microchip, il tutto applicando una pressione estrema e uniforme su una polvere contenuta in uno stampo flessibile.

Il vero valore della CIP non è solo la sua versatilità, ma la sua capacità unica di creare parti con una densità eccezionalmente uniforme. Questa uniformità è il fattore critico che garantisce prestazioni prevedibili e affidabili dopo il processo di sinterizzazione finale ad alta temperatura.

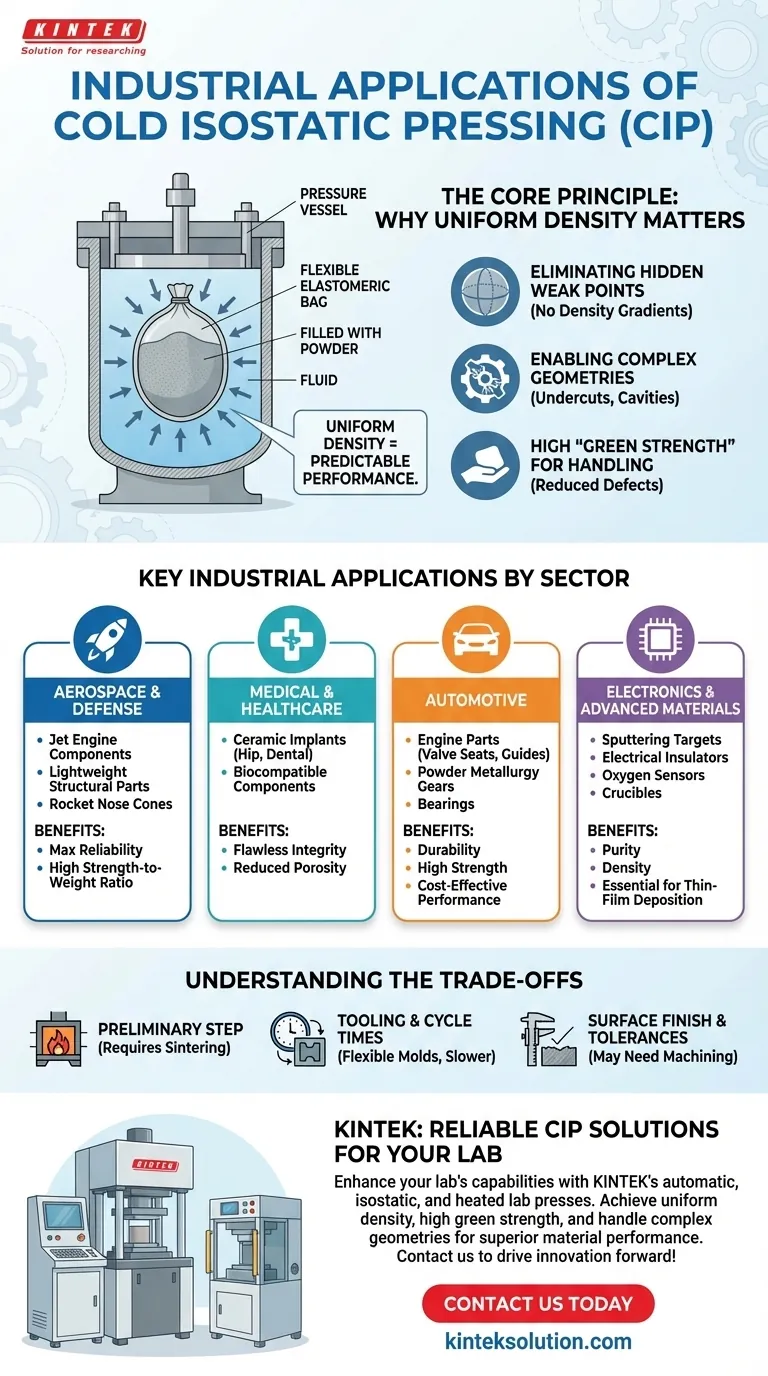

Il Principio Fondamentale: Perché la Densità Uniforme è Così Importante?

Prima di elencare le applicazioni, è fondamentale capire perché gli ingegneri scelgono la CIP. Il processo prevede il posizionamento della polvere in un sacco elastomerico sigillato, l'immersione in un fluido e la pressurizzazione del fluido. La pressione agisce in modo uguale su tutte le superfici—questa è la parte "isostatica"—compattando la polvere in modo uniforme.

Eliminare i Punti di Debolezza Nascosti

Nella pressatura tradizionale, dove la pressione viene applicata da una o due direzioni (unassiale), si formano gradienti di densità. Le aree più lontane dalla pressa sono meno dense. Questi gradienti creano sollecitazioni interne e diventano punti deboli, causando deformazioni, crepe o guasti durante la sinterizzazione o nell'uso finale. La CIP elimina completamente questi gradienti.

Consentire Geometrie Complesse

Poiché lo "stampo" è un sacco flessibile, la CIP può produrre forme impossibili con utensili rigidi. Ciò include parti con sottosquadri, cavità interne o rapporti di aspetto molto elevati come tubi e aste lunghe. La polvere si conforma semplicemente alla forma del sacco man mano che viene compressa.

Elevata "Resistenza a Verde" per la Manipolazione

Il pezzo che emerge dal processo CIP è chiamato compattato "verde". Sebbene non sia ancora stato sinterizzato alla sua durezza finale, possiede una resistenza significativa. Questa elevata resistenza a verde ne consente la manipolazione, lo spostamento e persino la lavorazione prima della fase finale di sinterizzazione ad alta intensità energetica, riducendo i difetti e abbassando i costi di produzione.

Principali Applicazioni Industriali per Settore

I vantaggi della densità uniforme e della libertà geometrica rendono la CIP essenziale in settori in cui il cedimento del materiale non è un'opzione.

Aerospaziale e Difesa

I componenti in questo settore richiedono la massima affidabilità e rapporti resistenza-peso. La CIP viene utilizzata per produrre componenti di motori a reazione, parti strutturali leggere e persino ogive di razzi da ceramiche avanzate e polveri metalliche.

Medicale e Sanitario

La biocompatibilità e l'integrità impeccabile del materiale sono fondamentali. La CIP è lo standard per la produzione di impianti medicali in ceramica, come le teste sferiche per le protesi d'anca e i componenti per gli impianti dentali, dove la porosità potrebbe portare a un guasto catastrofico.

Automotive

Sebbene il costo sia un fattore trainante, le prestazioni rimangono critiche per i componenti chiave. La CIP è utilizzata per formare parti motore durevoli come sedi e guide delle valvole, nonché ingranaggi e cuscinetti in metallurgia delle polveri ad alta resistenza che devono resistere a sollecitazioni costanti.

Elettronica e Materiali Avanzati

Le prestazioni di molti componenti elettronici sono direttamente legate alla purezza e alla densità dei loro materiali di base. La CIP è fondamentale per produrre target di sputtering grandi e densi, il materiale di origine utilizzato nella deposizione di film sottili per semiconduttori e display. È anche utilizzata per isolanti elettrici, sensori di ossigeno e crogioli utilizzati nella crescita dei cristalli.

Comprendere i Compromessi

Nessun processo è perfetto. Essere un consulente fidato significa riconoscere i limiti della CIP.

È un Passo Preliminare, Non Definitivo

La CIP crea un compattato verde. Per ottenere le proprietà meccaniche finali desiderate come durezza e resistenza, questo pezzo deve quasi sempre essere sottoposto a un successivo processo di sinterizzazione ad alta temperatura. La CIP è un metodo di formatura, non un metodo di consolidamento finale.

Tempi di Ciclo e Attrezzaggio

Gli stampi elastomerici flessibili hanno una durata limitata e sono più delicati degli stampi in acciaio temprato. Inoltre, il processo di carico, sigillatura, pressurizzazione e scarico del recipiente può comportare tempi di ciclo più lunghi rispetto alla pressatura unassiale ad alta velocità, specialmente per i metodi CIP a "sacchetto umido".

Finitura Superficiale e Tolleranze

La superficie di una parte pressata con CIP rispecchia la superficie interna del sacco flessibile, che di solito non è liscia come uno stampo in acciaio lucidato. Pertanto, le applicazioni che richiedono tolleranze dimensionali molto strette o una finitura superficiale specifica necessitano spesso di operazioni secondarie di rettifica o lavorazione meccanica.

Fare la Scelta Giusta per la Tua Applicazione

Usa questi punti per determinare se la CIP è l'approccio corretto per il tuo progetto.

- Se la tua attenzione principale è sulle prestazioni assolute e l'affidabilità in una forma complessa: La CIP è la scelta superiore per parti come impianti medicali o componenti aerospaziali dove le proprietà uniformi del materiale non sono negoziabili.

- Se la tua attenzione principale è sulla produzione ad alto volume di forme semplici (come un cilindro di base): La tradizionale compattazione a stampo può essere una soluzione più economica e veloce.

- Se la tua attenzione principale è il consolidamento di materiali difficili da pressare come metalli refrattari o ceramiche avanzate: La CIP è un metodo leader, poiché densifica efficacemente queste polveri senza richiedere i leganti spesso necessari in altri processi.

Comprendendo la sua capacità unica di fornire densità uniforme, puoi sfruttare la Pressatura Isostatica a Freddo per le applicazioni di materiali più impegnative del settore.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Vantaggi |

|---|---|---|

| Aerospaziale e Difesa | Componenti di motori a reazione, parti strutturali, ogive di razzi | Alta affidabilità, rapporto resistenza-peso, densità uniforme |

| Medicale e Sanitario | Impianti ceramici (protesi d'anca, componenti dentali) | Biocompatibilità, integrità impeccabile, porosità ridotta |

| Automotive | Parti del motore (sedili e guide valvole), ingranaggi, cuscinetti | Durabilità, alta resistenza, prestazioni economicamente vantaggiose |

| Elettronica e Materiali Avanzati | Target di sputtering, isolanti, sensori, crogioli | Purezza, densità, essenziale per la deposizione di film sottili |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni affidabili di Pressatura Isostatica a Freddo? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze più esigenti dei laboratori nei settori aerospaziale, medicale, automobilistico ed elettronico. Le nostre attrezzature garantiscono densità uniforme, elevata resistenza a verde e la capacità di gestire geometrie complesse, aiutandoti a ottenere prestazioni materiali superiori e a ridurre i costi di produzione. Non lasciare che i limiti dei materiali ti frenino: contattaci oggi stesso per discutere come le nostre soluzioni personalizzate possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

Domande frequenti

- Quali sono i vantaggi economici e ambientali del CIP?Aumentare l'efficienza e la sostenibilità della produzione

- In che modo la CIP migliora le proprietà meccaniche dei metalli refrattari? Aumenta la resistenza e la durabilità per le applicazioni ad alta temperatura

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo Stampaggio a Iniezione di Polveri (PIM) in termini di complessità della forma? Scegli il Processo Migliore per i Tuoi Pezzi

- A cosa serve la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme in pezzi complessi

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?