Nella scienza dei materiali, la pressatura isostatica è una tecnica fondamentale per creare componenti ad alte prestazioni da materiali in polvere. È più frequentemente utilizzata per produrre ceramiche avanzate, parti complesse in leghe metalliche, compositi robusti e articoli critici come pastiglie di combustibile nucleare, pale di turbine e impianti medici dove l'integrità strutturale è inderogabile. Questo metodo eccelle nella densificazione delle polveri per creare un pezzo solido con proprietà meccaniche superiori e uniformi.

Il valore fondamentale della pressatura isostatica risiede nella sua capacità di applicare pressione in modo uniforme da tutte le direzioni. Questa pressione unica e uniforme consolida i materiali in polvere in forme complesse con una densità eccezionalmente costante, eliminando i punti deboli interni che affliggono i componenti realizzati con la pressatura tradizionale unidirezionale.

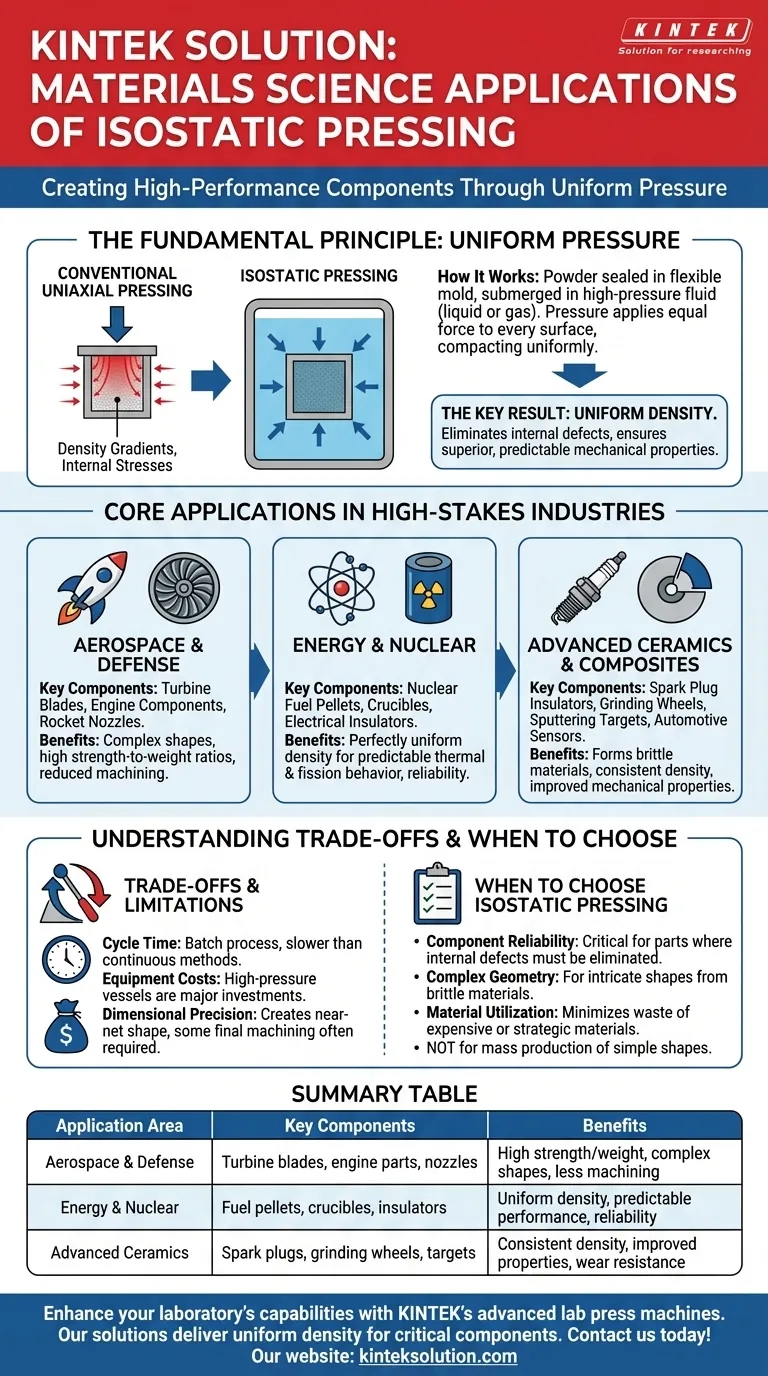

Il Principio Fondamentale: Pressione Uniforme

La pressatura isostatica è fondamentalmente diversa dalla pressatura uniassiale convenzionale, dove la pressione viene applicata da una o due direzioni. Comprendere questa distinzione è fondamentale per coglierne le applicazioni.

Come Funziona

Un materiale in polvere viene prima sigillato in uno stampo flessibile e ermetico. L'intero assemblaggio viene quindi immerso in un fluido (liquido per la pressatura isostatica a freddo o gas per la pressatura isostatica a caldo) all'interno di un recipiente ad alta pressione. Quando il fluido viene pressurizzato, esercita una forza uguale su ogni superficie dello stampo, compattando la polvere in modo uniforme.

Il Risultato Chiave: Densità Uniforme

Questa pressione da tutte le direzioni è il vantaggio distintivo della tecnica. Elimina i gradienti di densità, le sollecitazioni interne e le potenziali crepe da taglio che possono formarsi in un pezzo realizzato con pressatura uniassiale. Il risultato è un pezzo "verde" (pre-sinterizzazione) con una densità notevolmente costante in tutto il suo volume, indipendentemente dalla sua complessità geometrica.

Perché Questo è Importante per le Prestazioni

La densità uniforme si traduce direttamente in proprietà meccaniche superiori e più prevedibili. I componenti privi di variazioni di densità interna sono più resistenti, più affidabili e presentano una resistenza alla fatica significativamente migliore. Per applicazioni ad alte prestazioni in ambito aerospaziale o energetico, questa prevedibilità non è un lusso, ma un requisito fondamentale per la missione.

Applicazioni Principali in Settori ad Alto Rischio

I vantaggi unici della pressatura isostatica la rendono il metodo preferito per la produzione di parti che semplicemente non possono fallire. Le sue applicazioni sono concentrate in settori in cui le prestazioni e l'affidabilità giustificano il processo.

Aerospaziale e Difesa

Questo settore si affida alla pressatura isostatica per creare parti con forme complesse e elevati rapporti resistenza/peso. Le applicazioni chiave includono pale di turbine, componenti di motori e ugelli di razzi. Il processo consente la creazione di parti quasi finite da leghe ad alte prestazioni, riducendo al minimo la necessità di costose e difficili lavorazioni.

Energia e Nucleare

Nell'industria nucleare, le pastiglie di combustibile devono avere una densità perfettamente uniforme per garantire una conduttività termica e un comportamento di fissione prevedibili. La pressatura isostatica è lo standard per raggiungere questo obiettivo. La tecnica viene utilizzata anche per produrre altri componenti ceramici critici come crogioli per materiali fusi e isolatori elettrici per apparecchiature ad alta tensione.

Ceramiche Avanzate e Compositi

La pressatura isostatica è ideale per la formazione di polveri ceramiche fragili o difficili da compattare. Viene utilizzata per produrre di tutto, dagli isolatori per candele e sensori di ossigeno per automobili a durevoli mole abrasive. Si sta espandendo anche in nuove aree, come la formazione di target di sputtering per l'industria dei semiconduttori e la creazione di rivestimenti resistenti all'usura per parti di motori.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la pressatura isostatica non è una soluzione universale. Una valutazione oggettiva richiede la comprensione dei suoi compromessi operativi.

Tempo di Ciclo e Rendimento

La pressatura isostatica è tipicamente un processo batch. Il tempo necessario per caricare il recipiente, pressurizzare, depressurizzare e scaricare è significativo. Per la produzione ad alto volume di forme semplici, è considerevolmente più lenta e meno economica rispetto a metodi continui come la pressatura uniassiale o l'estrusione.

Costi di Attrezzatura e Utensili

I recipienti di contenimento ad alta pressione rappresentano un importante investimento di capitale. Inoltre, gli stampi flessibili utilizzati per contenere la polvere hanno una durata limitata e devono essere sostituiti, contribuendo al costo operativo per pezzo.

Precisione Dimensionale

Il processo crea una "forma quasi finita", non un pezzo finale, perfettamente tollerato. La parte verde compattata ha un'elevata resistenza ma si ritirerà in modo prevedibile durante la fase finale di sinterizzazione (cottura). Sebbene questo ritiro sia uniforme, spesso è necessaria una lavorazione finale per soddisfare specifiche dimensionali molto strette.

Quando Scegliere la Pressatura Isostatica

La decisione di utilizzare questa tecnica dovrebbe essere guidata dai requisiti specifici del componente.

- Se il tuo obiettivo principale è l'affidabilità e le prestazioni del componente: La pressatura isostatica è la scelta superiore per qualsiasi parte critica in cui difetti interni o variazioni di densità potrebbero portare al fallimento.

- Se il tuo obiettivo principale è creare geometrie complesse in materiali fragili: Questo metodo eccelle nella formazione di forme intricate da polveri ceramiche o metalliche che altrimenti sarebbero impossibili da fondere o lavorare efficacemente.

- Se il tuo obiettivo principale è la produzione di massa di forme semplici: La pressatura isostatica è probabilmente eccessiva; altri metodi come la pressatura uniassiale sono quasi sempre più veloci e più convenienti.

- Se il tuo obiettivo principale è ridurre al minimo lo spreco di materiali costosi: Poiché produce una forma quasi finita, questa tecnica offre un'altissima utilizzazione del materiale, rendendola una scelta conveniente per parti realizzate con materiali preziosi o strategici.

In definitiva, la pressatura isostatica è la soluzione definitiva quando l'uniformità strutturale interna di un componente è il fattore più critico per il suo successo.

Tabella Riassuntiva:

| Area di Applicazione | Componenti Chiave | Benefici |

|---|---|---|

| Aerospaziale e Difesa | Pale di turbine, componenti di motori, ugelli di razzi | Elevato rapporto resistenza/peso, forme complesse, lavorazione ridotta |

| Energia e Nucleare | Pastiglie di combustibile nucleare, crogioli, isolatori elettrici | Densità uniforme, prestazioni prevedibili, affidabilità |

| Ceramiche Avanzate e Compositi | Isolatori per candele, mole abrasive, target di sputtering | Densità costante, proprietà meccaniche migliorate, resistenza all'usura |

Migliora le capacità del tuo laboratorio con le macchine pressa da laboratorio avanzate di KINTEK, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate. Le nostre soluzioni offrono densità uniforme e prestazioni superiori per componenti critici in ambito aerospaziale, energetico e ceramico, garantendo affidabilità ed efficienza. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Perché una pressa isostatica a freddo (CIP) è essenziale nei corpi verdi ceramici? Raggiungere un'elevata trasparenza ottica

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Qual è il ruolo della pressatura isostatica a freddo (CIP) nelle leghe Al-Zn-Mg? Raggiungere densità uniforme e integrità strutturale