Il vantaggio fondamentale della Pressatura Isostatica a Freddo (CIP) è la sua capacità di creare un componente pre-sinterizzato, o parte "a verde", con una densità eccezionalmente uniforme. Applicando pressione in modo uguale da tutte le direzioni, la CIP elimina le variazioni di densità interna e i difetti strutturali comuni nelle parti realizzate tramite pressatura uniassiale (a direzione singola) convenzionale. Questa uniformità è la base per produrre billette e preforme con integrità superiore e proprietà finali prevedibili.

La Pressatura Isostatica a Freddo supera il limite principale della compattazione tradizionale delle polveri: la pressione non uniforme. Utilizzando un fluido per trasmettere la pressione in modo uniforme a tutte le superfici di una parte, la CIP produce preforme con densità costante, consentendo la creazione di componenti complessi e ad alta resistenza che sarebbero difficili o impossibili da realizzare altrimenti.

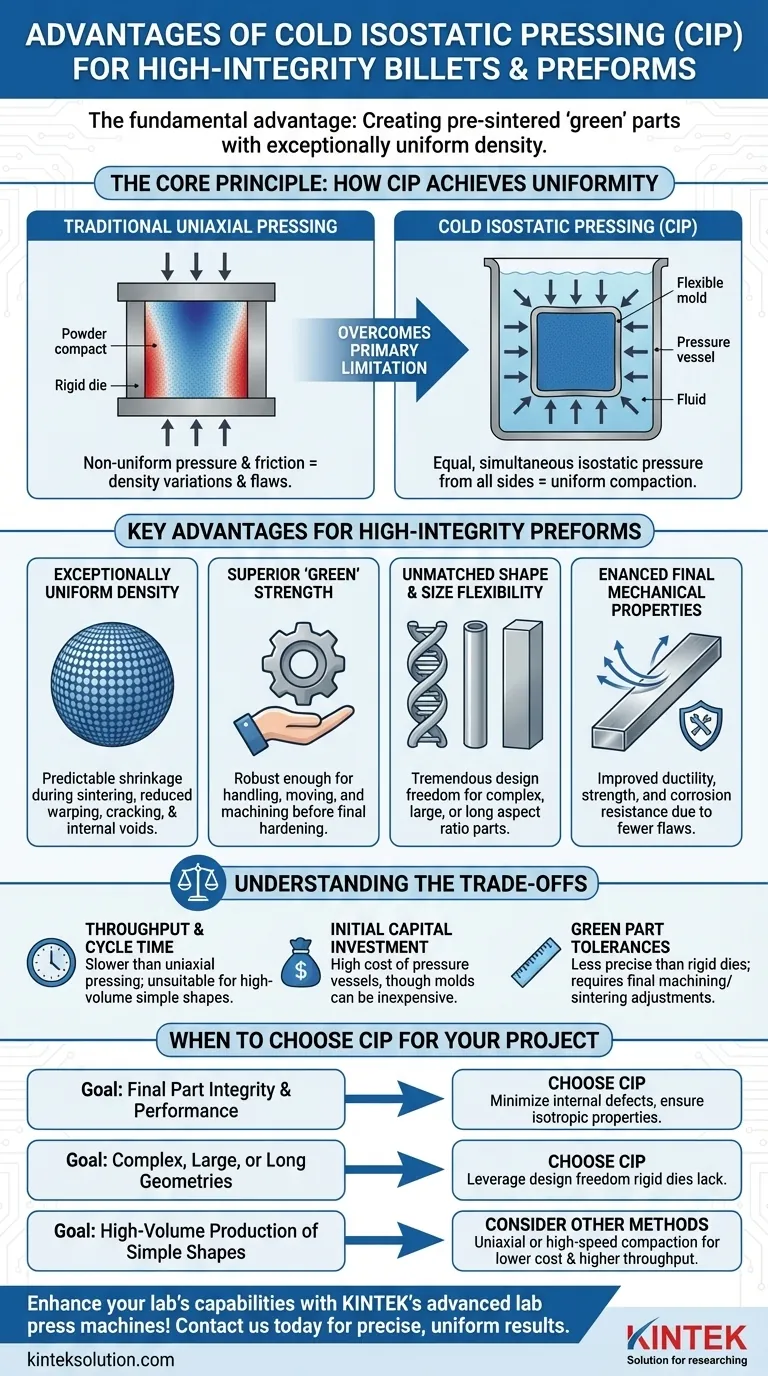

Il Principio Fondamentale: Come la CIP Ottiene l'Uniformità

I vantaggi unici della CIP derivano direttamente dal suo metodo di applicazione della pressione. A differenza dei processi che spingono una polvere da una o due direzioni, la CIP circonda completamente il componente.

Applicazione della Pressione Isostatica

Il termine isostatico significa che la pressione viene applicata in modo uguale e simultaneo da tutti i lati. La polvere viene sigillata in uno stampo flessibile e a tenuta stagna e immersa in un fluido all'interno di una camera ad alta pressione. Man mano che il fluido viene pressurizzato, trasmette quella forza in modo uniforme su ogni superficie dello stampo, compattando la polvere in modo omogeneo.

Questo processo elimina le tensioni interne e i gradienti di densità che causano difetti. Immaginate la differenza tra stringere una spugna con una mano rispetto alla pressione uniforme che subirebbe in profondità sott'acqua.

Eliminazione delle Forze di Attrito

Nella pressatura uniassiale tradizionale, la polvere viene forzata in una matrice rigida. Quando la polvere si muove, l'attrito contro le pareti della matrice impedisce una compattazione uniforme. Le aree più lontane dal punzone e più vicine alle pareti della matrice risultano spesso meno dense.

La CIP evita tutto questo. Poiché lo "stampo" è un sacco flessibile che si compatta insieme alla polvere, c'è pochissimo attrito che ostacoli la densificazione uniforme.

Vantaggi Chiave per Preforme ad Alta Integrità

Questo metodo di pressatura unico si traduce in diversi vantaggi critici di produzione per la realizzazione di billette e preforme di alta qualità.

Densità Eccezionalmente Uniforme

Questo è il vantaggio fondamentale della CIP. Una parte a verde uniformemente densa si contrarrà in modo prevedibile e uniforme durante la successiva fase di sinterizzazione (riscaldamento). Ciò riduce drasticamente il rischio di deformazione, fessurazione o vuoti interni nel componente finale.

Elevata Resistenza a "Verde"

Una parte "a verde" è quella che è stata compattata ma non ancora sinterizzata. La CIP produce parti con elevata resistenza a verde, il che significa che sono abbastanza robuste da essere maneggiate, spostate e persino lavorate prima della fase finale di indurimento. Questo è fondamentale per i flussi di lavoro di produzione complessi.

Flessibilità Ineguagliabile di Forma e Dimensione

Poiché non si basa su matrici metalliche rigide, la CIP offre un'enorme libertà di progettazione. Può essere utilizzata per produrre:

- Forme complesse o irregolari che sarebbero impossibili da estrarre da una matrice rigida.

- Componenti di grandi dimensioni, con la dimensione limitata solo dalle dimensioni del recipiente a pressione.

- Parti con rapporti di aspetto lunghi, come barre o tubi lunghi, senza rischio di gradienti di densità lungo la loro lunghezza.

Proprietà Meccaniche Finali Migliorate

La microstruttura uniforme stabilita dalla CIP porta direttamente a proprietà superiori nella parte finita. I componenti realizzati tramite CIP spesso mostrano una migliore duttilità, resistenza e resistenza alla corrosione poiché il processo minimizza i difetti microscopici che possono diventare punti di rottura.

Comprendere i Compromessi

Sebbene potente, la CIP non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Velocità di Produzione e Tempo Ciclo

Il processo di caricamento delle polveri in stampi flessibili, sigillatura, posizionamento nel recipiente a pressione ed esecuzione del ciclo è generalmente più lento rispetto all'azione rapida e automatizzata di una pressa uniassiale. Per la produzione ad alto volume di forme semplici, altri metodi sono spesso più convenienti.

Investimento di Capitale Iniziale

I recipienti ad alta pressione richiesti per la CIP rappresentano una spesa di capitale significativa. Sebbene gli stampi flessibili stessi possano essere economici (specialmente per la prototipazione o piccole serie), il costo iniziale dell'attrezzatura principale è elevato.

Tolleranze delle Parti a Verde

L'uso di uno stampo flessibile implica che la precisione dimensionale della parte a verde non sia precisa come quella formata in una matrice di acciaio rigida. Le dimensioni finali sono tipicamente raggiunte tramite sinterizzazione e qualsiasi lavorazione finale necessaria, quindi ciò deve essere tenuto in considerazione nella progettazione del processo.

Quando Scegliere la CIP per il Tuo Progetto

La scelta del metodo di compattazione corretto dipende interamente dagli obiettivi specifici del tuo progetto in termini di prestazioni, complessità e volume.

- Se la tua attenzione principale è sull'integrità e le prestazioni finali della parte: Scegli la CIP quando hai bisogno di minimizzare i difetti interni e garantire proprietà meccaniche isotropiche (uniformi in tutte le direzioni) prevedibili.

- Se la tua attenzione principale è produrre geometrie complesse, grandi o lunghe: La CIP fornisce la libertà di progettazione che mancano ad altri metodi di pressatura delle polveri, rendendola ideale per forme impegnative.

- Se la tua attenzione principale è la produzione ad alto volume di forme semplici: La pressatura uniassiale o altri metodi di compattazione ad alta velocità offriranno probabilmente un costo per parte inferiore e una maggiore velocità di produzione.

Comprendendo il suo principio fondamentale di pressione uniforme, puoi sfruttare la Pressatura Isostatica a Freddo per creare componenti superiori che soddisfano i criteri di prestazione più esigenti.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Densità Uniforme | Elimina i difetti interni per una contrazione prevedibile e una riduzione dei difetti nelle parti finali. |

| Elevata Resistenza a Verde | Consente la manipolazione e la lavorazione prima della sinterizzazione, migliorando l'efficienza del flusso di lavoro. |

| Flessibilità di Forma | Consente la produzione di geometrie complesse, grandi o lunghe senza matrici rigide. |

| Proprietà Migliorate | Porta a una migliore duttilità, resistenza e resistenza alla corrosione nei componenti finiti. |

Migliora le capacità del tuo laboratorio con le macchine per presse da laboratorio avanzate di KINTEK! Che tu stia lavorando su billette ad alta integrità o preforme complesse, le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate offrono risultati precisi e uniformi per aumentare l'efficienza e le prestazioni. Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e portare avanti i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.