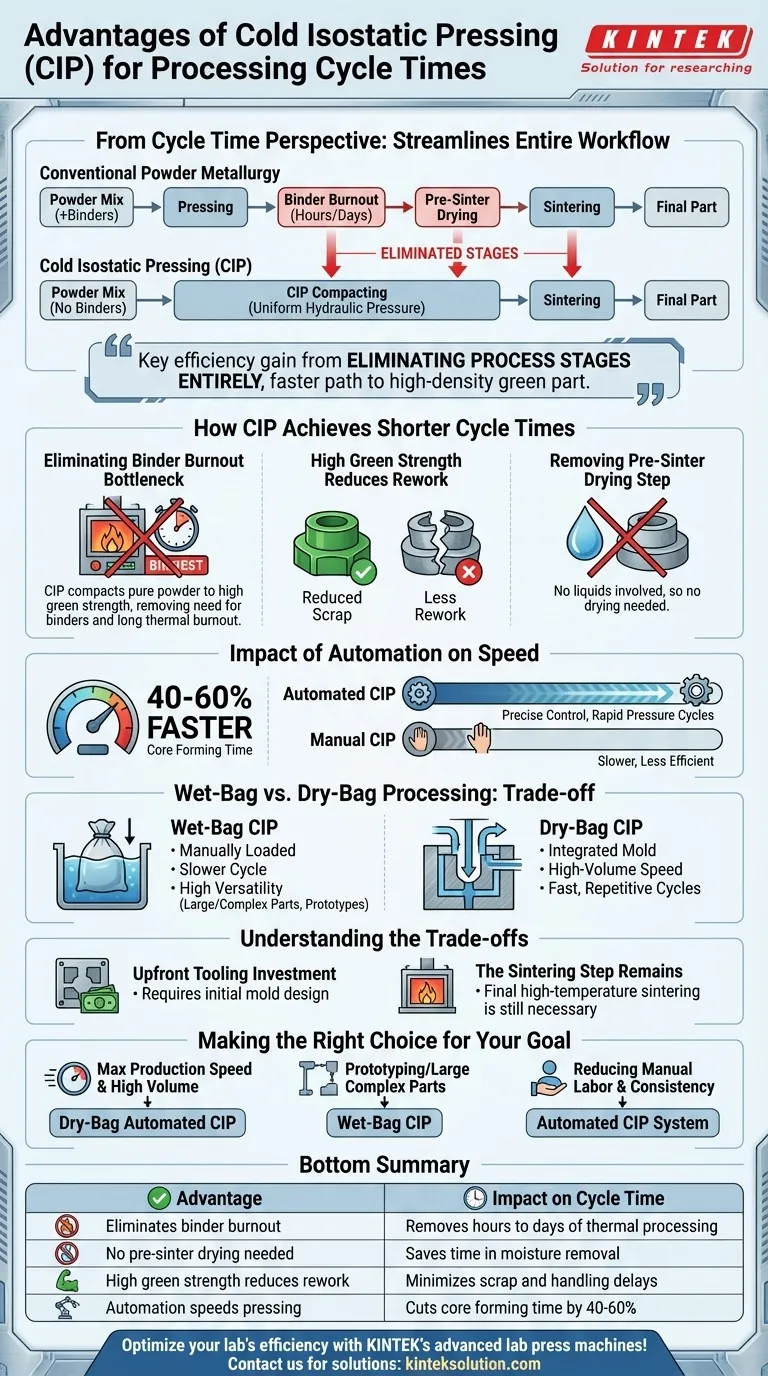

Dal punto di vista dei tempi di ciclo, il vantaggio principale della pressatura isostatica a freddo (CIP) è la sua capacità di eliminare intere fasi comuni ad altre tecniche di metallurgia delle polveri. Compattando la polvere senza leganti, la CIP accorcia fondamentalmente la tempistica di produzione complessiva, eliminando la necessità di processi termici lenti come la combustione del legante e l'essiccazione pre-sinterizzazione, che sono spesso colli di bottiglia significativi.

Mentre molti metodi di produzione si concentrano sull'accelerazione delle singole fasi, la CIP snellisce l'intero flusso di lavoro. Il suo principale guadagno di efficienza deriva dall'eliminazione totale delle fasi del processo, consentendo un percorso molto più rapido dalla polvere grezza a un pezzo "verde" ad alta densità pronto per la sinterizzazione finale.

Come la CIP ottiene tempi di ciclo più brevi

La pressatura isostatica a freddo utilizza una pressione idraulica uniforme per compattare la polvere in uno stampo flessibile. Questo principio apparentemente semplice ha profonde implicazioni per la velocità di produzione semplificando la catena di produzione complessiva.

Eliminazione del collo di bottiglia della combustione del legante

In molti metodi convenzionali di pressatura delle polveri, polimeri o cere noti come leganti vengono miscelati con la polvere per conferire al pezzo la resistenza necessaria per la manipolazione. Questi leganti devono essere bruciati lentamente e accuratamente in un forno prima della fase di sinterizzazione finale, un processo che può richiedere molte ore o addirittura giorni.

La CIP compatta la polvere pura con una densità così elevata e uniforme che il pezzo "verde" risultante ha una resistenza sufficiente per la manipolazione e persino per la lavorazione pre-sinterizzazione. Ciò elimina completamente la necessità di leganti e della fase di combustione dispendiosa in termini di tempo.

L'elevata resistenza a verde riduce la rilavorazione

La pressione uniforme applicata durante la CIP crea pezzi con un'eccezionale "resistenza a verde", il che significa che sono robusti e resistenti alla rottura prima della fase di sinterizzazione finale.

Ciò riduce il rischio di guasto del pezzo durante la manipolazione o il trasferimento in corso di processo. Meno pezzi rotti significano meno tempo perso in rilavorazione e scarti, contribuendo a un ciclo di produzione più efficiente e prevedibile.

Rimozione della fase di essiccazione pre-sinterizzazione

Alcuni processi con polveri, specialmente nella ceramica, richiedono una fase di essiccazione per rimuovere l'umidità prima che il pezzo possa essere riscaldato in sicurezza. Poiché la CIP tipicamente inizia con polvere secca e non coinvolge liquidi che penetrano nel materiale, anche questa fase diventa superflua.

L'impatto dell'automazione sulla velocità

Non tutti i metodi CIP sono uguali in termini di velocità. Il livello di automazione e il tipo specifico di tecnologia CIP utilizzata hanno un impatto diretto e significativo sul tempo di ciclo.

CIP automatizzata rispetto a quella manuale

I moderni sistemi CIP automatizzati o "elettrici" offrono un controllo preciso sul ciclo di pressurizzazione. Possono ottenere una rapida accumulazione e depressurizzazione della pressione rispetto ai sistemi più vecchi, azionati manualmente.

Questa automazione può ridurre il tempo di formazione del nucleo del 40% al 60%, aumentando drasticamente la produttività per la fase di pressatura stessa.

Lavorazione a sacco umido (Wet-Bag) rispetto a sacco secco (Dry-Bag)

La scelta tra i due principali metodi CIP è un compromesso diretto tra flessibilità e velocità.

- CIP a sacco umido (Wet-Bag): Lo stampo viene caricato manualmente, sigillato e immerso nel recipiente a pressione per ogni ciclo. Questo metodo è molto versatile per pezzi grandi, forme complesse e prototipi, ma ha un tempo di ciclo più lento.

- CIP a sacco secco (Dry-Bag): Lo stampo flessibile è integrato direttamente nel recipiente a pressione. La polvere viene caricata automaticamente e il mezzo di pressione viene applicato esternamente. Questo è progettato per la produzione ad alto volume con tempi di ciclo significativamente più rapidi e ripetitivi.

Comprendere i compromessi

Sebbene la CIP offra significativi risparmi di tempo, è essenziale comprenderne il contesto all'interno dell'intero processo produttivo.

Investimento iniziale negli utensili

La progettazione e la fabbricazione degli stampi elastomerici richiedono un investimento iniziale di tempo e risorse. Per cicli di produzione molto brevi, questo tempo di consegna degli utensili può essere una considerazione, sebbene sia spesso meno intenso rispetto alla creazione di utensili rigidi per presse meccaniche.

La fase di sinterizzazione rimane

È fondamentale ricordare che la CIP produce un pezzo verde ad alta densità, non il prodotto finale. Questo pezzo deve comunque sottoporsi a un processo di sinterizzazione ad alta temperatura per fondere le particelle di polvere e ottenere le sue proprietà meccaniche finali. La CIP accorcia il flusso di lavoro pre-sinterizzazione ma non elimina questo ciclo termico finale.

La selezione del processo è fondamentale

I vantaggi in termini di risparmio di tempo della CIP si realizzano pienamente solo quando viene scelta la variante corretta. Utilizzare un processo a sacco umido lento e manuale per un pezzo ad alto volume sarebbe inefficiente, così come impostare un sistema a sacco secco per un singolo prototipo sarebbe impraticabile.

Prendere la decisione giusta per il tuo obiettivo

Per sfruttare efficacemente la CIP, devi allineare la tecnologia con le tue esigenze produttive specifiche.

- Se la tua priorità principale è la massima velocità di produzione e l'alto volume: La CIP automatizzata a sacco secco è la scelta superiore, in quanto è progettata per cicli rapidi e ripetitivi integrati in una linea di produzione.

- Se la tua priorità principale è la prototipazione o la produzione di pezzi unici grandi e complessi: La CIP a sacco umido offre una flessibilità di progettazione senza pari e la sua tempistica complessiva del progetto rimane altamente competitiva eliminando la combustione del legante.

- Se la tua priorità principale è ridurre il lavoro manuale e garantire la coerenza: Un sistema CIP automatizzato offre un controllo preciso del processo e riduce significativamente il tempo di ciclo di pressatura del nucleo rispetto alle alternative manuali.

Comprendendo questi fattori, puoi sfruttare la pressatura isostatica a freddo non solo come metodo di formatura, ma come strumento strategico per ottimizzare l'intero flusso di lavoro di produzione.

Tabella riassuntiva:

| Vantaggio | Impatto sul tempo di ciclo |

|---|---|

| Elimina la combustione del legante | Rimuove ore o giorni di lavorazione termica |

| Non è necessaria l'essiccazione pre-sinterizzazione | Risparmia tempo nelle fasi di rimozione dell'umidità |

| L'elevata resistenza a verde riduce la rilavorazione | Riduce al minimo gli scarti e i ritardi nella manipolazione |

| L'automazione velocizza la pressatura | Riduce il tempo di formazione del nucleo del 40-60% |

Ottimizza l'efficienza del tuo laboratorio con le macchine per presse da laboratorio avanzate di KINTEK! Che tu sia nel campo della metallurgia delle polveri o della ceramica, le nostre presse da laboratorio automatiche, le presse isostatiche e le presse da laboratorio riscaldate sono progettate per ridurre i tempi di ciclo e aumentare la produttività. Contattaci oggi per discutere di come le nostre soluzioni possono ottimizzare il tuo flusso di lavoro di produzione e fornire risultati superiori per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- In quali settori industriali viene comunemente applicato il CIP?Scopri i settori chiave che utilizzano la pressatura isostatica a freddo

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale