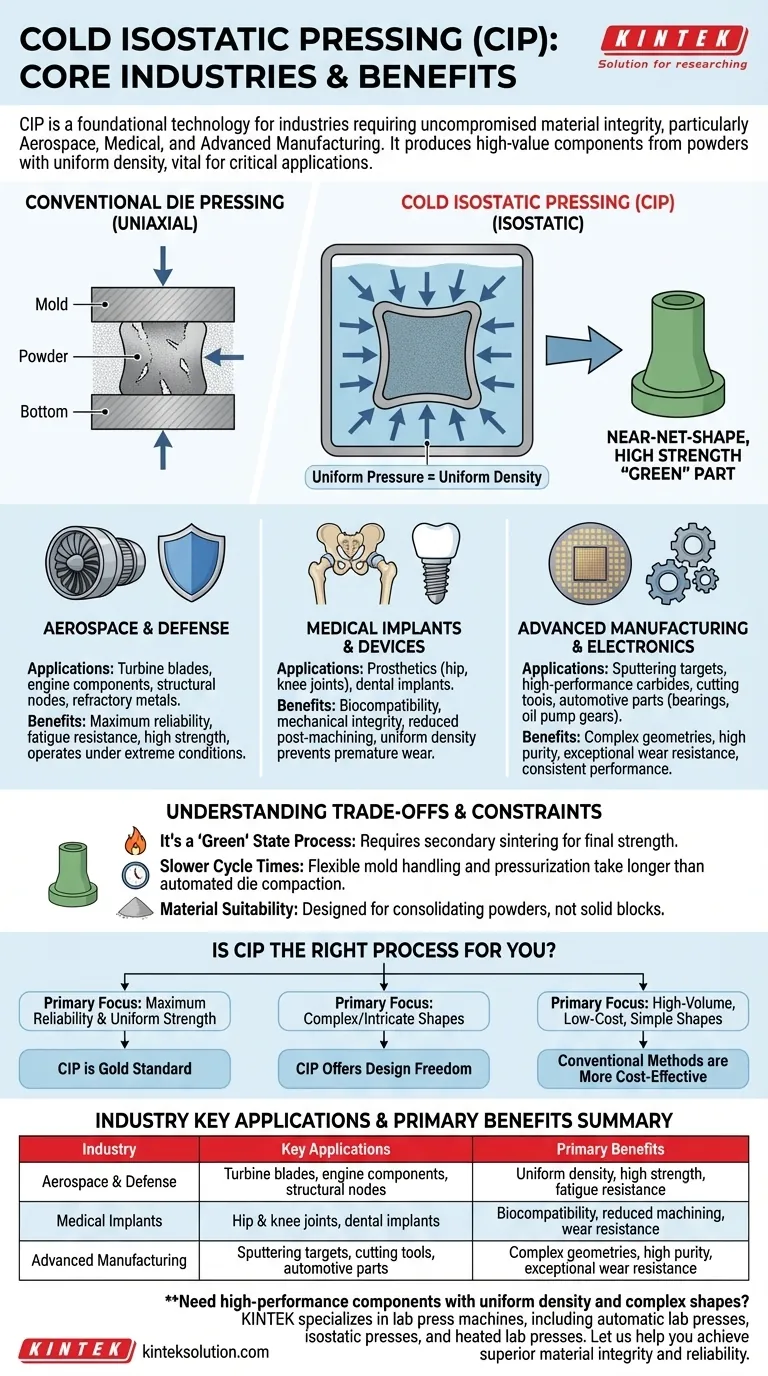

Alla base, la pressatura isostatica a freddo (CIP) è una tecnologia fondamentale per le industrie che non possono scendere a compromessi sull'integrità e sulle prestazioni dei materiali. I settori primari che si affidano alla CIP sono Aerospaziale, Medico e Manifattura Avanzata, in particolare per la creazione di componenti di alto valore da materiali in polvere dove la densità uniforme è un requisito critico.

Il valore centrale della CIP risiede nella sua capacità di produrre componenti con densità e resistenza perfettamente uniformi, indipendentemente dalla complessità della forma. Questo la rende il processo ideale quando i metodi di pressatura tradizionali, che applicano forza da una sola direzione, creerebbero debolezze interne o non riuscirebbero affatto a formare il pezzo.

Perché la CIP è il metodo preferito per applicazioni esigenti

La decisione di utilizzare la CIP è guidata dalla necessità di proprietà dei materiali superiori che altri metodi di consolidamento non possono raggiungere. Tutto si riduce al modo unico in cui la pressione viene applicata.

Il principio della pressione uniforme

A differenza della pressatura tradizionale in stampo, che applica la forza in modo monoassiale (dall'alto verso il basso), la CIP immerge un componente sigillato in uno stampo flessibile in un fluido. Questo fluido viene poi pressurizzato, esercitando una forza uguale sul componente da tutte le direzioni contemporaneamente – questa è la pressione isostatica.

Questo metodo elimina gli effetti di attrito e bridging osservati con le pareti dello stampo, che sono le cause principali dei difetti in altri processi.

Raggiungere una densità uniforme

Il risultato diretto della pressione uniforme è la densità uniforme. Compattando il materiale in polvere in modo uniforme in tutto il suo volume, la CIP elimina vuoti nascosti, punti deboli e gradienti di stress interni.

Questa uniformità assicura che il componente finale sia incredibilmente forte e si comporti in modo prevedibile sotto stress, il che non è negoziabile per applicazioni critiche.

Consentire geometrie complesse

Poiché lo "stampo" è una forma flessibile, la CIP può produrre pezzi con forme complesse, sottosquadri e intricate cavità interne. Ciò consente la creazione di pezzi quasi-finiti che richiedono una lavorazione post-processo significativamente inferiore.

Questa capacità non solo consente di risparmiare sprechi di materiale e tempo di produzione, ma apre anche possibilità di progettazione impossibili con utensili rigidi.

Uno sguardo più attento alle principali applicazioni industriali

I vantaggi unici della CIP affrontano direttamente le sfide affrontate da diversi settori ad alta tecnologia.

Aerospaziale e Difesa

Nel settore aerospaziale, il cedimento dei componenti non è un'opzione. La CIP è utilizzata per formare parti leggere e ad alta resistenza come pale di turbine, componenti di motori e nodi strutturali da leghe metalliche avanzate e ceramiche.

Il processo garantisce la massima affidabilità e resistenza alla fatica, essenziali per i pezzi che operano in condizioni estreme di temperatura e pressione. Viene anche utilizzata per metalli refrattari come il tungsteno e il molibdeno necessari nei sistemi di difesa.

Impianti e Dispositivi Medici

Per gli impianti medici, la biocompatibilità e l'integrità meccanica sono di fondamentale importanza. La CIP è lo standard per la produzione di protesi ceramiche e metalliche, come protesi d'anca e di ginocchio, nonché impianti dentali.

La densità uniforme previene l'usura e il cedimento prematuri, mentre la capacità di creare forme quasi-finite riduce la necessità di un'ampia lavorazione che potrebbe compromettere la finitura superficiale e l'integrità dell'impianto.

Manifattura Avanzata ed Elettronica

La CIP è essenziale per la produzione di una varietà di componenti industriali specializzati. Ciò include la creazione di grandi target di sputtering ad alta purezza utilizzati nella produzione di semiconduttori e pannelli solari, dove la densità influenza il processo di rivestimento.

È anche usata per carburi ad alte prestazioni, utensili da taglio e parti automobilistiche come cuscinetti e ingranaggi per pompe dell'olio, dove un'eccezionale resistenza all'usura derivante dalla durezza uniforme è una metrica di prestazione chiave.

Comprendere i compromessi e i vincoli del processo

Sebbene potente, la CIP non è una soluzione universale. Comprendere il suo contesto è fondamentale per sfruttarla efficacemente.

È un processo allo stato "verde"

La CIP compatta la polvere in una forma solida nota come pezzo "verde". Questo pezzo ha la forma e la densità richieste ma manca della resistenza metallurgica finale.

Per raggiungere le sue proprietà finali, un pezzo verde deve subire un processo secondario ad alta temperatura chiamato sinterizzazione, che lega le particelle del materiale. CIP e sinterizzazione sono quasi sempre utilizzati in sequenza.

Utensili e tempi di ciclo

Gli stampi flessibili utilizzati nella CIP hanno una durata limitata e devono essere sostituiti periodicamente. Inoltre, il processo di carico, pressurizzazione, depressurizzazione e scarico è intrinsecamente più lento della compattazione automatica in stampo.

Questo rende la CIP più adatta per componenti di alto valore dove le prestazioni del materiale giustificano il tempo di ciclo più lungo, piuttosto che per la produzione di massa di parti semplici e a basso costo.

Idoneità del materiale

La CIP è progettata specificamente per consolidare le polveri. I materiali più comuni includono ceramiche, metalli refrattari (tungsteno, molibdeno), grafite, carburi e leghe metalliche in polvere. Non è un processo per modellare o densificare blocchi solidi di materiale.

La CIP è il processo giusto per il vostro obiettivo?

Per determinare se la CIP è la scelta corretta, considerate l'obiettivo primario per il vostro componente.

- Se il vostro obiettivo principale è la massima affidabilità del componente e la resistenza uniforme: la CIP è lo standard d'oro per eliminare i difetti interni e garantire prestazioni prevedibili in applicazioni critiche.

- Se il vostro obiettivo principale è la creazione di forme complesse o intricate da materiali in polvere: la CIP offre una libertà di progettazione impossibile da ottenere con la pressatura monoassiale rigida.

- Se il vostro obiettivo principale è la produzione di grandi volumi e a basso costo di forme semplici: un metodo più convenzionale come la compattazione in stampo sarà probabilmente una soluzione più economica.

In definitiva, la pressatura isostatica a freddo consente agli ingegneri di creare componenti le cui prestazioni sono definite dalla purezza del materiale e dall'integrità strutturale, non dai limiti del processo di produzione.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggi principali |

|---|---|---|

| Aerospaziale e Difesa | Pale di turbine, componenti di motori, nodi strutturali | Densità uniforme, alta resistenza, resistenza alla fatica |

| Impianti e Dispositivi Medici | Protesi d'anca e di ginocchio, impianti dentali | Biocompatibilità, lavorazione ridotta, resistenza all'usura |

| Manifattura Avanzata ed Elettronica | Target di sputtering, utensili da taglio, parti automobilistiche | Geometrie complesse, alta purezza, eccezionale resistenza all'usura |

Avete bisogno di componenti ad alte prestazioni con densità uniforme e forme complesse? KINTEK è specializzata in macchine da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, su misura per le esigenze di laboratorio. Lasciate che vi aiutiamo a raggiungere un'integrità e un'affidabilità superiori del materiale nelle vostre applicazioni: contattateci oggi per discutere le vostre esigenze specifiche e scoprire come le nostre soluzioni possono migliorare il vostro processo di produzione!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quali sono le specifiche standard per i sistemi di pressatura isostatica a freddo di produzione? Ottimizza il tuo processo di compattazione del materiale

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Quali sono le caratteristiche del processo di pressatura isostatica? Ottenere una densità uniforme per parti complesse

- Quali sono i vantaggi della densità uniforme e dell'integrità strutturale nel CIP?Ottenere prestazioni e affidabilità superiori

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale