Il vantaggio principale della pressatura a sacco asciutto è la sua idoneità per la produzione automatizzata ad alta velocità. Integrando lo stampo flessibile direttamente nel recipiente a pressione, questo metodo elimina le fasi di carico e scarico manuale richieste nella pressatura a sacco bagnato, riducendo drasticamente i tempi di ciclo per le produzioni ad alto volume.

Sebbene tutta la pressatura isostatica a freddo (CIP) eccella nella creazione di parti con densità uniforme, la scelta tra le sue due varianti principali—sacco bagnato e sacco asciutto—è una decisione strategica. La pressatura a sacco asciutto sacrifica una certa flessibilità geometrica per ottenere vantaggi significativi in termini di velocità di produzione e automazione.

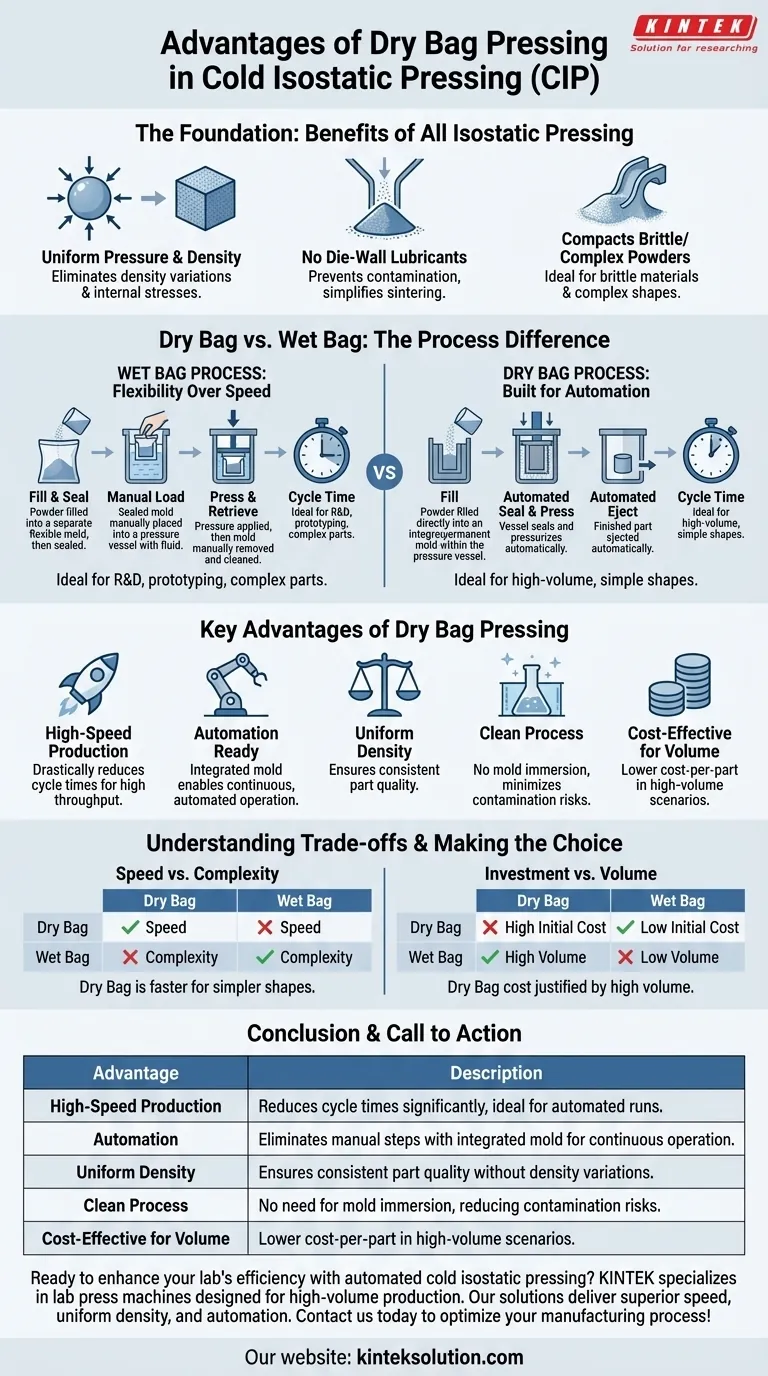

Le Basi: Perché Usare la Pressatura Isostatica?

Prima di confrontare i metodi a sacco asciutto e bagnato, è essenziale comprendere i benefici fondamentali che tutta la pressatura isostatica a freddo offre rispetto ai metodi di compattazione più tradizionali come la pressatura uniassiale (a stampo).

Pressione Uniforme, Densità Uniforme

La pressatura isostatica applica la pressione in modo uguale da tutte le direzioni al compatto di polvere. Questo si ottiene immergendo lo stampo in un fluido che viene poi pressurizzato.

Questa pressione uniforme elimina le variazioni di densità e le tensioni interne comuni nella pressatura uniassiale, dove l'attrito con le pareti dello stampo crea incoerenze. Il risultato è un pezzo "crudo" con densità altamente uniforme e maggiore resistenza.

Eliminazione dell'Attrito Parete-Stampo e dei Lubrificanti

Poiché la pressione è applicata da un fluido, non c'è movimento relativo tra la polvere e una parete rigida dello stampo. Questo elimina completamente la necessità di lubrificanti per le pareti dello stampo.

L'omissione dei lubrificanti previene la potenziale contaminazione della polvere e semplifica il successivo processo di sinterizzazione, portando a un prodotto finale più puro.

Compattazione di Polveri Complesse e Fragili

La natura delicata e uniforme della pressione isostatica è ideale per compattare materiali fragili, polveri fini o materiali costosi difficili da pressare. Riduce il rischio di crepe e difetti.

Questo metodo consente anche la creazione di parti con geometrie complesse, come componenti con elevati rapporti lunghezza-diametro o angoli rientranti, impossibili da formare con la pressatura uniassiale.

Sacco Asciutto vs. Sacco Bagnato: La Differenza Critica nel Processo

I vantaggi chiave della pressatura a sacco asciutto diventano chiari quando si confronta direttamente il suo flusso di lavoro con il processo più tradizionale a sacco bagnato.

Il Processo a Sacco Bagnato: Flessibilità Prima della Velocità

Nella CIP a sacco bagnato, la polvere è sigillata in uno stampo flessibile e autonomo. L'intero assieme sigillato viene poi immerso manualmente nel fluido di pressione all'interno del recipiente.

Dopo il ciclo di pressione, lo stampo viene rimosso, pulito e aperto per recuperare il pezzo. Questo processo è versatile, ideale per R&S, prototipazione e produzione a basso volume di parti grandi o altamente complesse, ma è intrinsecamente lento e ad alta intensità di manodopera.

Il Processo a Sacco Asciutto: Progettato per l'Automazione

Nella CIP a sacco asciutto, lo stampo flessibile è una parte permanente e integrata dell'assieme del recipiente a pressione. La polvere viene versata nella parte superiore dello stampo, l'attrezzatura automatizzata sigilla il recipiente e viene applicata la pressione.

Dopo il ciclo, il pezzo compattato viene espulso automaticamente e il sistema è immediatamente pronto per il riempimento successivo. Ciò elimina la necessità di immergere e recuperare lo stampo, rendendolo un processo molto più veloce, pulito ed efficiente.

Comprendere i Compromessi

La scelta della pressatura a sacco asciutto implica un chiaro compromesso tra velocità e altri fattori di produzione. Non è universalmente superiore, ma piuttosto ottimizzata per un tipo specifico di produzione.

Velocità di Produzione vs. Complessità del Pezzo

La pressatura a sacco asciutto è significativamente più veloce, con tempi di ciclo che possono essere inferiori a un minuto, rispetto a molti minuti o più per un processo a sacco bagnato.

Tuttavia, poiché l'attrezzatura è integrata, le macchine a sacco asciutto sono tipicamente progettate per forme più semplici e simmetriche come aste, tubi e ugelli. La pressatura a sacco bagnato mantiene il vantaggio per geometrie uniche, grandi o altamente intricate.

Investimento Iniziale e Costi di Attrezzatura

L'attrezzatura specializzata e automatizzata richiesta per la pressatura a sacco asciutto rappresenta un investimento di capitale iniziale molto più elevato rispetto a un sistema a sacco bagnato.

Questo costo è giustificato solo da alti volumi di produzione dove il minor costo per parte e l'elevata produttività generano un ritorno sull'investimento iniziale.

Requisiti di Qualità della Polvere

Entrambi i metodi di pressatura isostatica beneficiano di polveri con buone caratteristiche di flusso, spesso richiedendo polveri spray-dried più costose per garantire che lo stampo si riempia in modo uniforme.

Questa è una considerazione generale dei costi per la CIP, ma è particolarmente critica in un processo automatizzato a sacco asciutto dove un flusso di polvere costante è necessario per mantenere elevate velocità di produzione e qualità delle parti.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione deve essere guidata dalle tue specifiche esigenze di produzione, bilanciando volume, complessità del pezzo e budget.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme relativamente semplici (ad esempio, isolatori di candele, ugelli, tubi): La pressatura a sacco asciutto è la scelta chiara per la sua velocità ineguagliabile e il potenziale di automazione completa.

- Se il tuo obiettivo principale è la prototipazione, la R&S o la produzione di piccoli lotti di parti grandi o altamente complesse: La pressatura a sacco bagnato offre una flessibilità geometrica superiore e costi di attrezzatura iniziale molto più bassi.

- Se il tuo obiettivo è ottenere una densità e proprietà del materiale superiori rispetto alla pressatura a stampo tradizionale: Entrambe le forme di pressatura isostatica a freddo forniranno un miglioramento significativo della qualità e dell'uniformità delle parti.

In definitiva, comprendere questa distinzione ti consente di selezionare lo strumento di produzione preciso che si allinea con la tua strategia operativa e i tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Produzione ad Alta Velocità | Riduce significativamente i tempi di ciclo, ideale per produzioni automatizzate. |

| Automazione | Elimina i passaggi manuali con stampo integrato per un funzionamento continuo. |

| Densità Uniforme | Garantisce una qualità costante del pezzo senza variazioni di densità. |

| Processo Pulito | Non è necessaria l'immersione dello stampo, riducendo i rischi di contaminazione. |

| Conveniente per il Volume | Minor costo per pezzo in scenari di alto volume. |

Pronto a migliorare l'efficienza del tuo laboratorio con la pressatura isostatica a freddo automatizzata? KINTEK è specializzata in macchine da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze dei laboratori focalizzati sulla produzione ad alto volume. Le nostre soluzioni offrono velocità superiore, densità uniforme e vantaggi di automazione per parti come aste e tubi. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura a stampo uniassiale? Ottenere densità uniforme e forme complesse

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo stampaggio a iniezione? Scegli il processo migliore per i tuoi materiali e volumi

- Perché una pressa da laboratorio viene utilizzata per la pressatura isostatica a freddo (CIP) del Carbonio-13? Ottenere bersagli solidi ad alta purezza