In sintesi, il vantaggio principale della compattazione isostatica rispetto alla pressatura a freddo convenzionale è la sua capacità di produrre pezzi con una densità eccezionalmente uniforme. Ciò si ottiene applicando pressione ugualmente da tutte le direzioni tramite un fluido, il che elimina le sollecitazioni interne, i gradienti di densità e le limitazioni di forma inerenti alla pressatura della polvere da una o due direzioni in uno stampo rigido.

Mentre la pressatura a freddo convenzionale eccelle nella produzione ad alta velocità di forme semplici, la pressatura isostatica è il metodo superiore per creare componenti complessi e ad alte prestazioni dove proprietà materiali uniformi sono critiche per l'affidabilità.

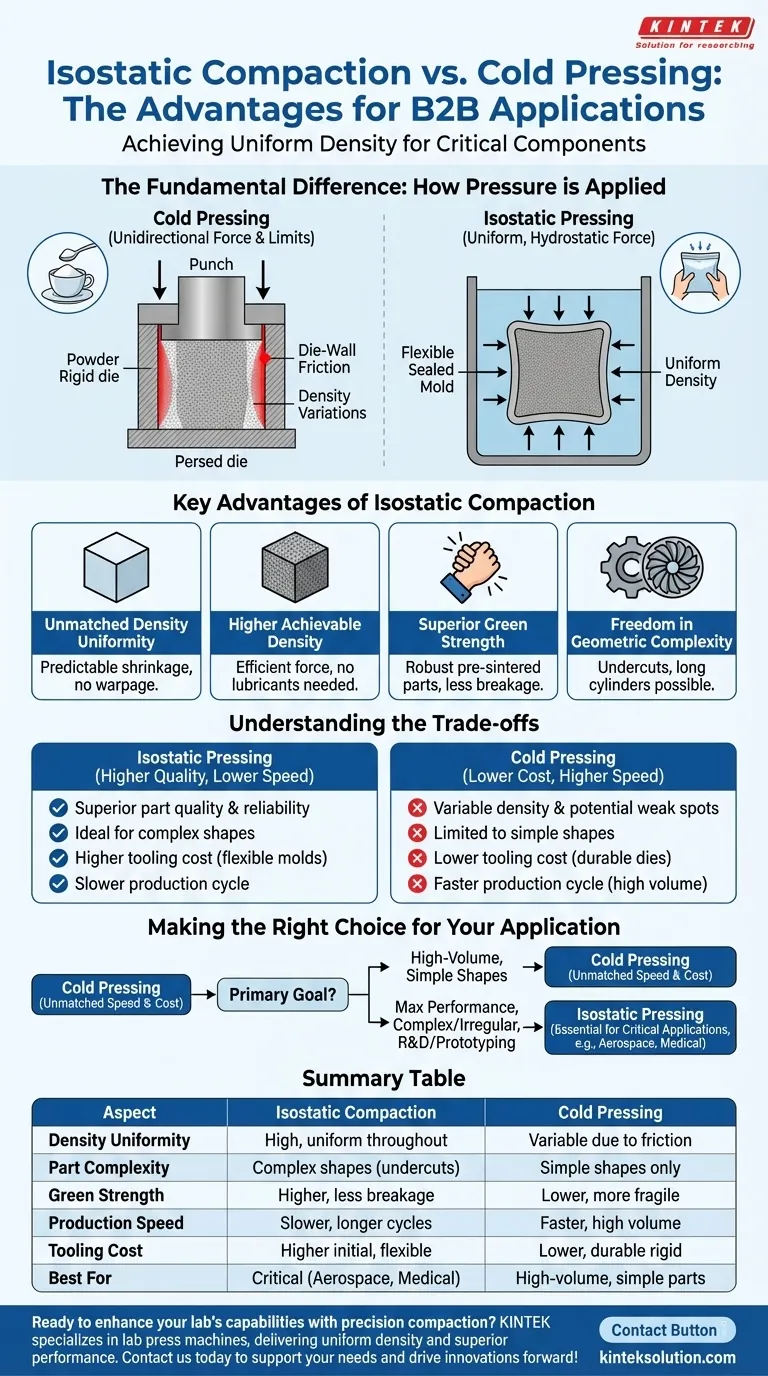

La Differenza Fondamentale: Come Viene Applicata la Pressione

I vantaggi della pressatura isostatica derivano tutti da un principio chiave: il metodo di applicazione della pressione. Comprendere questa differenza è fondamentale per scegliere il processo giusto.

Pressatura a Freddo: Forza Unidirezionale e i Suoi Limiti

La pressatura a freddo tradizionale, nota anche come pressatura uniassiale o in matrice, funziona comprimendo la polvere all'interno di una cavità di stampo rigida utilizzando uno o due punzoni.

Immaginate di spingere una pila di zucchero in una tazza con un cucchiaio. Lo zucchero direttamente sotto il cucchiaio diventa molto denso, ma lo zucchero lungo i lati della tazza è meno compattato a causa dell'attrito della parete della matrice. Questo attrito crea significative variazioni di densità in tutta la parte, portando a un ritiro imprevedibile durante la sinterizzazione e potenziali punti deboli.

Pressatura Isostatica: Forza Uniforme, Idrostatica

La pressatura isostatica posiziona la polvere in uno stampo flessibile e sigillato che viene poi immerso in un fluido. Questo fluido viene pressurizzato, esercitando una forza uguale su ogni superficie dello stampo.

Questo è come spremere un sacchetto sigillato di farina tra le mani. La pressione è uniforme, compattando la polvere uniformemente da tutti i lati. Questa forza idrostatica elimina completamente l'attrito della parete della matrice, che è la principale fonte di problemi nella pressatura uniassiale.

Vantaggi Chiave nella Qualità e Prestazioni del Pezzo

L'eliminazione dell'attrito della parete della matrice e l'applicazione di pressione uniforme si traducono in diversi significativi e tangibili benefici per il componente finale.

Uniformità di Densità Ineguagliabile

Questo è il vantaggio più critico. Poiché la pressione è applicata uniformemente, la parte risultante ha una densità altamente uniforme dalla sua superficie al suo nucleo. Questa omogeneità porta a un ritiro prevedibile e uniforme durante la fase finale di sinterizzazione o riscaldamento, riducendo drasticamente la deformazione e le sollecitazioni interne.

Maggiore Densità Ottenibile

La pressatura isostatica spesso raggiunge densità "a verde" più elevate (la densità prima della sinterizzazione) per due motivi. Primo, l'assenza di attrito significa che una maggiore parte della forza di compressione va direttamente a compattare la polvere. Secondo, i lubrificanti per pareti della matrice, che sono richiesti nella pressatura a freddo e bruciano lasciando pori, vengono eliminati.

"Resistenza a Verde" Superiore

Una parte compattata uniformemente ha una resistenza a verde molto più elevata, il che significa che il componente pre-sinterizzato è robusto e meno soggetto a rotture. Questo è cruciale per la manipolazione di parti complesse e delicate durante la produzione, come il loro spostamento dalla pressa al forno.

Libertà nella Complessità Geometrica

Poiché la pressione è applicata tramite uno stampo flessibile, la pressatura isostatica può produrre forme impossibili per gli stampi rigidi. Questo include parti con sottosquadri, superfici concave o rapporti di aspetto molto lunghi e sottili (cilindri lunghi) che si romperebbero o si compatterebbero in modo non uniforme in una pressa a matrice.

Comprendere i Compromessi

La pressatura isostatica offre una qualità superiore, ma non è la soluzione ideale per ogni scenario. Il principale compromesso è tra complessità del pezzo e velocità di produzione.

Velocità di Processo e Resa

Per parti semplici e ad alto volume come rondelle, boccole o compresse farmaceutiche, la pressatura a matrice convenzionale è significativamente più veloce ed economica. I suoi tempi di ciclo sono misurati in secondi o frazioni di secondo, mentre i cicli di pressatura isostatica sono tipicamente molto più lunghi.

Costi di Attrezzatura e Utensili

I recipienti ad alta pressione utilizzati per la pressatura isostatica rappresentano un significativo investimento di capitale. Inoltre, gli stampi flessibili hanno una vita finita e sono generalmente meno durevoli degli stampi in acciaio temprato utilizzati nella pressatura a freddo, il che può influire sui costi degli utensili nel tempo.

Accuratezza Dimensionale Prima della Sinterizzazione

Una matrice rigida fornisce un controllo preciso sulle dimensioni esterne del pezzo nel suo stato "a verde". La pressatura isostatica, utilizzando uno stampo flessibile, può avere una variabilità dimensionale leggermente maggiore prima della sinterizzazione, anche se la sua superiore uniformità di densità porta spesso a un migliore controllo dimensionale finale dopo la sinterizzazione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di compattazione corretto richiede di allineare le capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici: La pressatura a freddo convenzionale offre velocità e costi-efficacia ineguagliabili.

- Se il tuo obiettivo principale sono le massime prestazioni e affidabilità: La pressatura isostatica è essenziale per creare componenti privi di difetti e uniformi per applicazioni critiche come aerospaziale, medico o difesa.

- Se il tuo obiettivo principale è produrre una geometria complessa o irregolare: La pressatura isostatica è spesso l'unico metodo tecnicamente fattibile.

- Se il tuo obiettivo principale è ricerca e sviluppo o prototipazione: Il costo relativamente basso degli utensili flessibili per la pressatura isostatica può renderla più economica per piccoli lotti e iterazioni di progettazione rispetto alla lavorazione di nuove matrici dure.

In definitiva, la tua scelta dipende da una chiara comprensione delle prestazioni richieste dal pezzo finale e delle realtà economiche della sua produzione.

Tabella Riepilogativa:

| Aspetto | Compattazione Isostatica | Pressatura a Freddo |

|---|---|---|

| Uniformità di Densità | Alta, uniforme in tutto | Variabile a causa dell'attrito della parete della matrice |

| Complessità del Pezzo | Può gestire forme complesse (es. sottosquadri, cilindri lunghi) | Limitata a forme semplici |

| Resistenza a Verde | Maggiore, riduce le rotture | Minore, più soggetta a danni |

| Velocità di Produzione | Più lenta, cicli più lunghi | Più veloce, ideale per alti volumi |

| Costo degli Utensili | Costo iniziale più elevato, stampi flessibili | Minore, matrici rigide durevoli |

| Ideale Per | Applicazioni critiche (es. aerospaziale, medico) | Parti semplici ad alto volume |

Pronto a migliorare le capacità del tuo laboratorio con una compattazione di precisione? KINTEK è specializzata in macchine da laboratorio, comprese presse isostatiche, presse automatiche da laboratorio e presse riscaldate da laboratorio, progettate per fornire densità uniforme e prestazioni superiori per componenti complessi. Che tu sia nel settore aerospaziale, medico o R&S, le nostre soluzioni garantiscono affidabilità ed efficienza. Contattaci oggi per discutere come possiamo supportare le esigenze del tuo laboratorio e portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Quali vantaggi offre una pressa isostatica a freddo da laboratorio rispetto alla pressatura uniassiale per il NASICON? Ottenere una densità uniforme

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità