In sostanza, la pressatura isostatica eccelle dove i metodi convenzionali falliscono, applicando pressione uniformemente in tutte le direzioni. Questa differenza fondamentale le consente di creare pezzi con densità superiore e uniforme e geometrie complesse che sono impossibili da ottenere con la pressatura tradizionale. È particolarmente efficace per i materiali in polvere difficili da compattare, producendo componenti che sono molto vicini alle loro dimensioni finali, minimizzando così gli sprechi e la post-lavorazione.

Il vantaggio principale della pressatura isostatica non è una sola caratteristica, ma una cascata di benefici che derivano tutti da un unico principio: applicare la pressione in modo uguale da tutte le direzioni. Ciò elimina i compromessi intrinseci nella pressatura da un singolo asse, sbloccando nuove possibilità nelle prestazioni dei materiali e nella progettazione dei componenti.

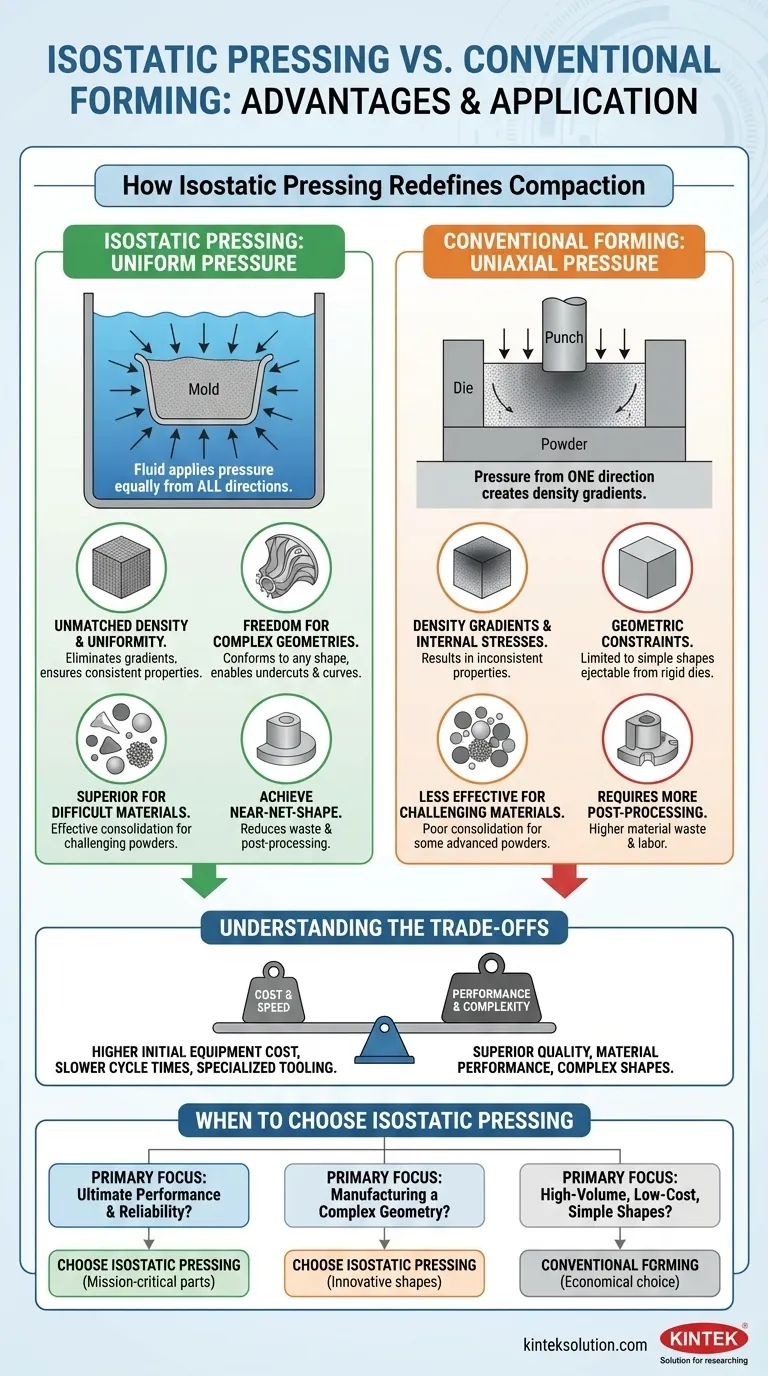

Come la pressatura isostatica ridefinisce la compattazione

Per comprenderne i vantaggi, è necessario innanzitutto capire come la pressatura isostatica differisce fondamentalmente dalle tecniche convenzionali come la pressatura uniassiale (a singolo asse).

Il principio della pressione uniforme

La pressatura convenzionale utilizza una matrice rigida e un punzone per compattare la polvere da una direzione. Immaginate di calpestare una scatola di zucchero; lo zucchero direttamente sotto il vostro piede diventa denso, ma lo zucchero ai bordi rimane sciolto. Questo crea gradienti di densità e tensioni interne.

La pressatura isostatica, al contrario, immerge uno stampo flessibile riempito di polvere in un fluido. Questo fluido viene quindi pressurizzato, esercitando una forza uguale su ogni punto della superficie dello stampo. È come stringere un palloncino sigillato, pieno di polvere, nel pugno: la pressione è costante ovunque.

Eliminazione di vuoti interni e difetti

Poiché la pressione viene applicata uniformemente, essa collassa efficacemente le sacche d'aria e i vuoti tra le particelle di polvere in tutto il componente. Questo processo si traduce in un pezzo "verde" (un pezzo non sinterizzato) con una densità eccezionalmente alta e consistente prima che venga inserito in un forno per la sinterizzazione.

Vantaggi chiave nella pratica

Questo meccanismo unico si traduce direttamente in vantaggi tangibili di produzione e prestazioni che sono spesso irraggiungibili con altri metodi.

Densità e uniformità ineguagliabili

La mancanza di gradienti di densità significa che il pezzo sinterizzato finale ha proprietà del materiale altamente prevedibili e uniformi, come resistenza e conducibilità termica. Questa uniformità è fondamentale per applicazioni ad alte prestazioni nel settore aerospaziale, medico e della difesa, dove difetti nascosti possono portare a guasti catastrofici.

Libertà per geometrie complesse

Poiché il "punzone" è un fluido, può conformarsi a qualsiasi forma. Questo elimina i vincoli geometrici delle matrici rigide. I progettisti possono creare pezzi con curve complesse, sottosquadri e cavità interne che sarebbero impossibili da pressare ed espellere da una matrice tradizionale.

Prestazioni superiori per materiali difficili

Materiali come ceramiche tecniche, metalli refrattari e alcuni compositi non si compattano bene sotto pressione uniassiale. La pressatura isostatica è altamente efficace nel consolidare questi materiali difficili, forzando le particelle a unirsi per raggiungere l'alta densità necessaria affinché funzionino correttamente.

Ottenere componenti quasi a forma finale (Near-Net-Shape)

Combinando un'elevata precisione dimensionale con la capacità di formare forme complesse, la pressatura isostatica produce pezzi che sono molto vicini alla loro forma finale (netta). Ciò riduce drasticamente o addirittura elimina la necessità di costose e lunghe lavorazioni secondarie, risparmiando sia materiale che costi di manodopera.

Comprendere i compromessi

Nessun processo è universalmente superiore. Riconoscere i compromessi è essenziale per prendere una decisione informata.

Costo iniziale dell'attrezzatura più elevato

I sistemi di pressatura isostatica, che devono gestire in sicurezza pressioni estremamente elevate, rappresentano un investimento di capitale significativamente più elevato rispetto alle presse meccaniche o idrauliche convenzionali.

Tempi di ciclo più lenti

Il processo di caricamento della polvere, sigillatura del recipiente a pressione, pressurizzazione, depressurizzazione e scarico è intrinsecamente più lento del rapido colpo di una pressa uniassiale. Questo lo rende meno adatto per prodotti che richiedono una produzione ad altissimo volume e basso costo.

Considerazioni sugli utensili

Sebbene gli stampi flessibili consentano la complessità, possono avere una durata di vita più breve rispetto alle matrici in acciaio temprato utilizzate nella pressatura convenzionale. La progettazione e la fabbricazione di questi utensili flessibili richiedono competenze specializzate.

La pressatura isostatica è adatta alla tua applicazione?

La scelta della tecnica di formatura corretta richiede l'allineamento delle capacità del processo con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima performance e affidabilità: la pressatura isostatica è la scelta chiara per la creazione di parti critiche con la massima densità e uniformità possibile.

- Se il tuo obiettivo principale è la produzione di una geometria complessa: la pressatura isostatica offre una libertà di progettazione che nessun altro metodo di compattazione può eguagliare, consentendo forme di componenti innovative.

- Se il tuo obiettivo principale è la produzione di grandi volumi e a basso costo di forme semplici: la pressatura convenzionale sarà quasi sempre più economica grazie ai tempi di ciclo più rapidi e ai costi di attrezzatura inferiori.

In definitiva, la selezione della pressatura isostatica è una decisione strategica per dare priorità alla qualità del pezzo, alle prestazioni del materiale e alla complessità geometrica rispetto alla velocità di produzione grezza.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Densità uniforme | Elimina i gradienti di densità e le tensioni interne per proprietà del materiale costanti. |

| Geometrie complesse | Consente forme con curve, sottosquadri e cavità impossibili con le matrici tradizionali. |

| Materiali difficili | Efficace per la compattazione di ceramiche tecniche, metalli refrattari e compositi. |

| Near-Net-Shape | Produce pezzi vicini alle dimensioni finali, minimizzando le lavorazioni meccaniche e gli sprechi. |

| Compromessi | Costo dell'attrezzatura più elevato, cicli più lenti e considerazioni sugli utensili specializzati. |

Sei pronto a migliorare le capacità del tuo laboratorio con la pressatura isostatica? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse riscaldate da laboratorio, progettate per soddisfare le esigenze dei laboratori che lavorano con materiali avanzati. Le nostre soluzioni offrono densità superiore, geometrie complesse e riduzione degli sprechi per applicazioni ad alte prestazioni. Contattaci oggi per discutere come la nostra attrezzatura può ottimizzare i tuoi processi e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Qual è il ruolo della pressatura isostatica a freddo (CIP) nelle leghe Al-Zn-Mg? Raggiungere densità uniforme e integrità strutturale

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo