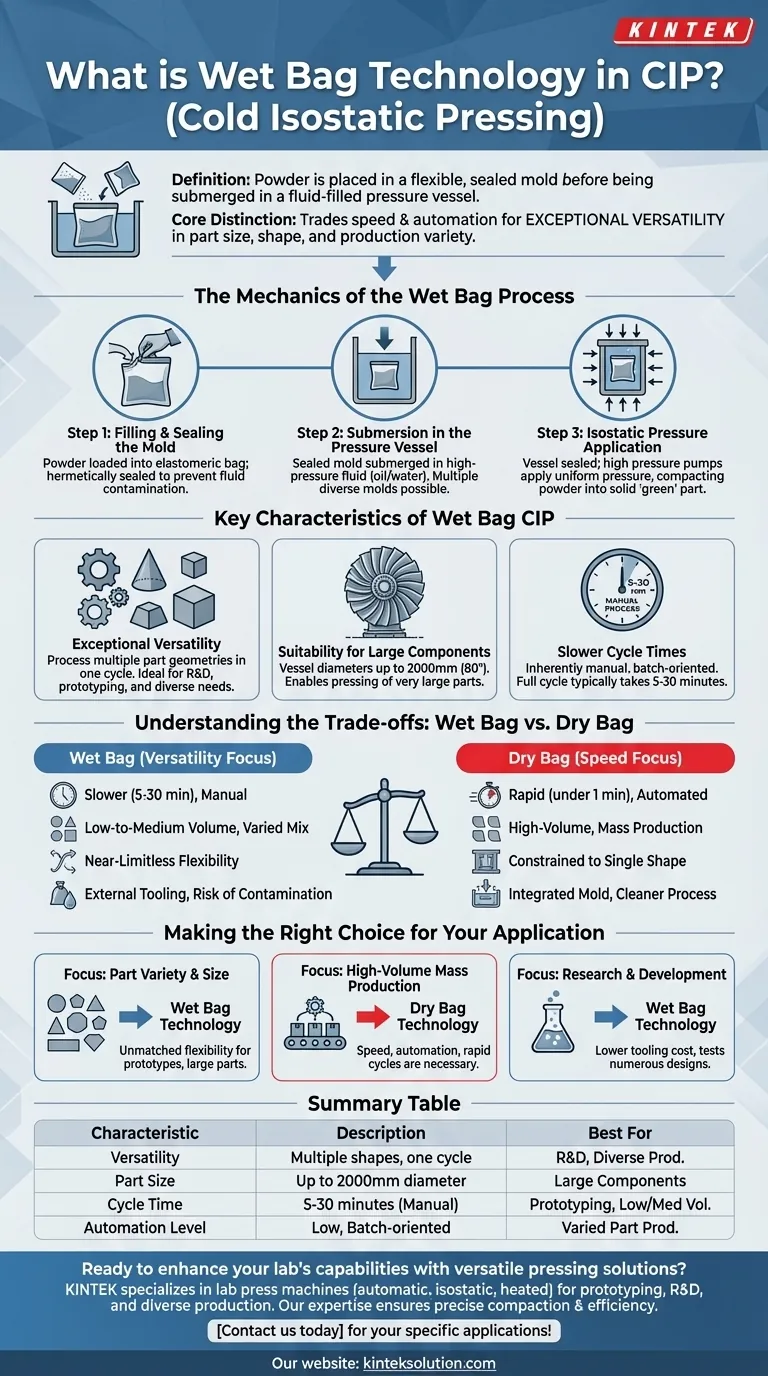

Nella pressatura isostatica a freddo (CIP), la tecnologia Wet Bag è un metodo in cui la polvere viene posta in uno stampo flessibile e sigillato prima di essere immersa in un recipiente a pressione riempito di fluido. Questo approccio è definito dalla sua flessibilità operativa, consentendo la compattazione di più pezzi di varie forme e dimensioni in un unico ciclo, sebbene a un ritmo più lento rispetto alla sua alternativa, la tecnologia Dry Bag.

La distinzione fondamentale del Wet Bag CIP è il suo compromesso: sacrifica la velocità e l'automazione dei sistemi Dry Bag per ottenere una versatilità eccezionale in termini di dimensioni, forma e varietà di produzione dei pezzi. È il metodo ideale per la prototipazione, la produzione di componenti di grandi dimensioni o l'esecuzione di lotti di volume da basso a medio di pezzi diversi.

La meccanica del processo Wet Bag

Comprendere il processo Wet Bag inizia riconoscendo che le azioni chiave di riempimento e sigillatura avvengono al di fuori dell'attrezzatura principale.

Fase 1: Riempimento e sigillatura dello stampo

La polvere grezza viene prima caricata in un sacco stampo elastico e flessibile. Questo stampo viene quindi sigillato ermeticamente per impedire al fluido di pressurizzazione di contaminare la polvere.

Fase 2: Immersione nel recipiente a pressione

Lo stampo sigillato, ora un'unità autonoma, viene immerso nel fluido di pressione (tipicamente olio o acqua) all'interno di un recipiente ad alta pressione. Spesso è possibile caricare contemporaneamente nel recipiente più stampi di diverse forme e dimensioni.

Fase 3: Applicazione della pressione isostatica

Il recipiente viene sigillato e pompe ad alto volume aumentano la pressione del fluido. Questa pressione viene trasmessa uniformemente da tutte le direzioni sulla superficie dello stampo sigillato, compattando la polvere all'interno in un pezzo "verde" solido con una densità costante.

Caratteristiche chiave del Wet Bag CIP

La meccanica del processo Wet Bag porta direttamente alle sue caratteristiche operative distintive.

Versatilità eccezionale

Poiché lo stampo è uno strumento indipendente, è possibile elaborare molte geometrie di pezzi diverse all'interno di un singolo ciclo di pressatura. Ciò rende il metodo ideale per la ricerca e sviluppo (R&S), la prototipazione e le officine con esigenze di produzione diverse.

Idoneità per componenti di grandi dimensioni

Le presse Wet Bag sono disponibili in dimensioni molto grandi, con diametri dei recipienti che raggiungono fino a 2000 mm (quasi 80 pollici). Questa capacità consente la pressatura isostatica di componenti molto grandi e complessi che sarebbero impossibili con altri metodi.

Tempi di ciclo più lenti

Il processo è intrinsecamente manuale e più lento rispetto alla sua alternativa. Includendo carico, pressurizzazione e scarico, un ciclo completo richiede in genere tra i 5 e i 30 minuti.

Comprendere i compromessi: Wet Bag contro Dry Bag

Scegliere il giusto metodo CIP richiede la comprensione delle differenze fondamentali tra la tecnologia Wet Bag e Dry Bag.

Velocità e automazione

La tecnologia Dry Bag è costruita per la velocità. Lo stampo flessibile è integrato nel recipiente a pressione, consentendo il riempimento automatico della polvere e cicli rapidi, spesso inferiori a un minuto. Wet Bag è un processo più manuale, orientato al lotto, con tempi di ciclo significativamente più lunghi.

Volume e varietà di produzione

Dry Bag è la scelta chiara per la produzione di massa ad alto volume di una singola forma di pezzo ripetitiva. Wet Bag eccelle nella produzione a basso e medio volume, specialmente quando il mix di pezzi è molto vario.

Flessibilità delle dimensioni e della forma dei pezzi

Wet Bag offre una flessibilità quasi illimitata. Finché lo stampo sigillato entra nel recipiente a pressione, può essere pressato. Dry Bag è limitato alla singola forma del suo stampo integrato.

Pulizia e attrezzaggio

Nei sistemi Dry Bag, il fluido di pressione è isolato dallo stampo della polvere, risultando in un processo più pulito. Nei sistemi Wet Bag, l'attrezzaggio (il sacco dello stampo) è esterno e deve essere manipolato, e qualsiasi perdita potrebbe causare contaminazione.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo di produzione è l'unico fattore che conta quando scegli tra queste due potenti tecnologie.

- Se la tua priorità principale è la varietà e le dimensioni dei pezzi: La flessibilità della tecnologia Wet Bag per gestire forme multiple, componenti di grandi dimensioni e prototipi non ha eguali.

- Se la tua priorità principale è la produzione di massa ad alto volume: La velocità, l'automazione e i tempi di ciclo rapidi della tecnologia Dry Bag sono necessari per una produzione efficiente e ripetibile.

- Se la tua priorità principale è la ricerca e lo sviluppo: Il costo inferiore dell'attrezzaggio del Wet Bag e la capacità di testare numerosi progetti lo rendono la scelta superiore per i laboratori di R&S e i progetti pilota.

In definitiva, selezionare il metodo CIP corretto consiste nell'allineare i punti di forza intrinseci della tecnologia con il tuo specifico obiettivo di produzione.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Versatilità | Gestisce forme e dimensioni multiple in un ciclo, ideale per R&S e produzione diversificata. |

| Dimensione del pezzo | Adatto a componenti di grandi dimensioni fino a 2000 mm di diametro. |

| Tempo ciclo | Processo più lento e manuale che richiede 5-30 minuti per ciclo. |

| Livello di automazione | Bassa automazione, orientato al lotto con manipolazione dello stampo esterno. |

| Ideale per | Prototipazione, produzione a basso-medio volume e produzione di pezzi vari. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di pressatura versatili? KINTEK è specializzata in macchine per la stampa da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze del tuo laboratorio per la prototipazione, la R&S e la produzione di pezzi diversi. La nostra esperienza garantisce compattazione precisa ed efficienza per i tuoi progetti. Contattaci oggi per discutere di come le nostre tecnologie CIP possono avvantaggiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Quali sono i processi di formatura più comuni nella ceramica avanzata?Ottimizzare la produzione per ottenere risultati migliori

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali sono i vantaggi economici e ambientali del CIP?Aumentare l'efficienza e la sostenibilità della produzione

- A cosa serve la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme in pezzi complessi