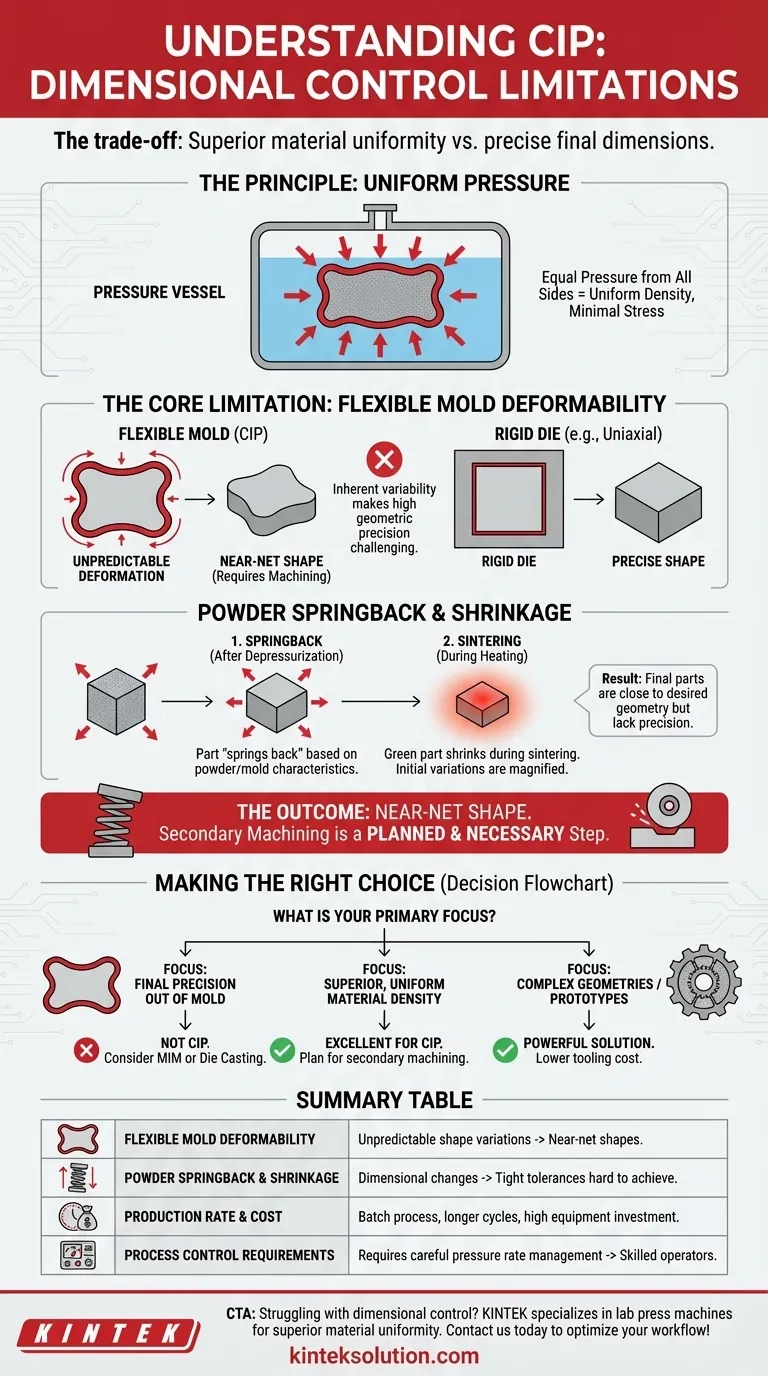

La limitazione fondamentale della pressatura isostatica a freddo (CIP) per quanto riguarda il controllo dimensionale deriva direttamente dal cuore del suo processo: l'uso di uno stampo flessibile in elastomero. Sebbene questo stampo sia essenziale per trasmettere una pressione uniforme, la sua intrinseca deformabilità rende difficile il raggiungimento di un'elevata precisione geometrica. Il prodotto finale è una "forma quasi finita" che tipicamente richiede una lavorazione secondaria per soddisfare tolleranze strette.

La pressatura isostatica a freddo è un processo che scambia la precisione dimensionale con una superiore uniformità del materiale. La sua dipendenza da uno stampo flessibile crea pezzi con densità eccezionale e stress interni minimi, ma questi pezzi richiedono quasi sempre una lavorazione successiva per raggiungere le loro dimensioni finali e precise.

Il principio della CIP: pressione uniforme, densità uniforme

Come la CIP ottiene la compattazione

La pressatura isostatica a freddo funziona posizionando uno stampo flessibile riempito di polvere in un recipiente ad alta pressione. Un mezzo liquido, tipicamente olio o acqua, viene quindi utilizzato per applicare un'immensa pressione uniforme da tutte le direzioni sullo stampo.

Questo metodo si basa sulla Legge di Pascal, che afferma che la pressione applicata a un fluido racchiuso si trasmette ugualmente in tutte le direzioni. Ciò garantisce che la polvere si compatti in modo uniforme, evitando i gradienti di densità comuni nella pressatura uniassiale (a direzione singola).

Il vantaggio principale: integrità del materiale

Il vantaggio chiave della CIP è la produzione di un pezzo "verde" (un pezzo non sinterizzato) con densità eccezionalmente uniforme. Questa omogeneità minimizza le tensioni interne e i vuoti, portando a proprietà meccaniche superiori e più prevedibili dopo la fase finale di sinterizzazione.

Perché il controllo dimensionale è intrinsecamente una sfida

La natura dello stampo flessibile

Il componente stesso che consente la compattazione uniforme, lo stampo in elastomero, è la fonte primaria di imprecisione dimensionale. Questi stampi, spesso realizzati in uretano o gomma, sono progettati per deformarsi sotto pressione.

Anche con stampi molto sottili e di spessore uniforme, la loro deformazione non è perfettamente prevedibile o ripetibile con un alto grado di precisione. Ciò si traduce in leggere variazioni nella forma e dimensione finali del pezzo compattato.

Ritorno elastico e ritiro della polvere

Dopo che il recipiente viene depressurizzato, sia la polvere compattata che lo stampo in elastomero "rimbalzeranno" leggermente. L'entità di questo ritorno elastico dipende dalle caratteristiche della polvere, dalla sua densità compattata e dal materiale dello stampo stesso.

Inoltre, il pezzo verde si ritirerà durante la successiva fase di sinterizzazione (riscaldamento). Sebbene questo ritiro possa essere previsto, qualsiasi variazione dimensionale iniziale dal processo CIP verrà mantenuta, rendendo difficile il raggiungimento di tolleranze finali strette senza post-elaborazione.

Il risultato della "forma quasi finita"

A causa di questi fattori, i pezzi prodotti tramite CIP sono quasi sempre considerati forme quasi finite. Sono vicini alla geometria finale desiderata ma mancano della precisione richiesta per molte applicazioni. Un passaggio di lavorazione secondaria, come la rettifica, la fresatura o la tornitura, è una parte pianificata e necessaria del flusso di lavoro di produzione per raggiungere le specifiche finali.

Comprendere i compromessi della CIP

Vantaggio: geometrie complesse

La CIP eccelle nella formazione di pezzi con forme complesse, inclusi sottosquadri o cavità interne intricate. Lo stampo flessibile può ospitare geometrie difficili o impossibili da produrre con le matrici rigide utilizzate nella pressatura uniassiale.

Limitazione: tasso di produzione e costi

La CIP è generalmente un processo a lotti con tempi di ciclo più lunghi rispetto ai metodi automatizzati come la compattazione a matrice o lo stampaggio a iniezione di polveri. Inoltre, l'attrezzatura ad alta pressione richiesta rappresenta un significativo investimento di capitale iniziale.

Limitazione: controllo del processo

Il raggiungimento di un pezzo di alta qualità e uniforme richiede un attento controllo delle velocità di pressurizzazione e depressurizzazione. Accelerare questo processo può introdurre difetti o variazioni di densità, annullando il vantaggio principale della tecnologia. Ciò richiede operatori qualificati e una robusta gestione del processo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la CIP richiede di dare priorità ai suoi benefici nella qualità del materiale rispetto ai suoi limiti nella precisione dimensionale direttamente dalla pressa.

- Se il tuo obiettivo principale è la precisione finale del pezzo fuori dallo stampo: la CIP non è la scelta ideale. Considera processi come il Metal Injection Molding (MIM) o la pressofusione se sono compatibili con il tuo materiale.

- Se il tuo obiettivo principale è una densità del materiale superiore e uniforme per un componente critico: la CIP è una scelta eccellente, a condizione che tu pianifichi e stanzi un budget per la lavorazione secondaria per raggiungere le dimensioni finali.

- Se il tuo obiettivo principale è la produzione di prototipi complessi o pezzi in piccole serie: la CIP offre una soluzione potente, poiché gli utensili (stampi in elastomero) sono molto meno costosi degli utensili in acciaio duro richiesti per altri metodi.

In definitiva, considerare la CIP come un processo di formatura per un pezzo grezzo pre-lavorato superiore è la chiave per sfruttare efficacemente i suoi unici vantaggi materiali.

Tabella riassuntiva:

| Limitazione | Descrizione |

|---|---|

| Deformabilità dello stampo flessibile | L'intrinseca deformabilità dello stampo porta a variazioni di forma imprevedibili, con conseguenti forme quasi finite che richiedono lavorazioni secondarie per la precisione. |

| Ritorno elastico e ritiro della polvere | Il ritorno elastico post-compattazione e il ritiro da sinterizzazione causano cambiamenti dimensionali, rendendo difficile raggiungere tolleranze strette senza elaborazione aggiuntiva. |

| Tasso di produzione e costo | La CIP è un processo a lotti con cicli più lunghi e costi elevati delle attrezzature, che incidono sull'efficienza e sulla scalabilità per applicazioni ad alto volume. |

| Requisiti di controllo del processo | Richiede un'attenta gestione delle velocità di pressurizzazione e depressurizzazione per evitare difetti, richiedendo operatori qualificati e protocolli robusti. |

Problemi con il controllo dimensionale nei processi del tuo laboratorio? KINTEK è specializzata in presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse riscaldate da laboratorio, progettate per migliorare l'uniformità del materiale e l'efficienza per i laboratori. Le nostre soluzioni ti aiutano a raggiungere una densità superiore e uno stress interno minimo, anche con geometrie complesse. Non lasciare che i limiti ti ostacolino: contattaci oggi per discutere come le nostre attrezzature possono ottimizzare il tuo flusso di lavoro e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Qual è la funzione della pressatura isostatica a freddo (CIP) nei target ceramici BNTSHFN? Ottenere preforme uniformi ad alta densità

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP)? Miglioramento dei compositi di glicina-KNNLST

- Perché una pressa isostatica a freddo (CIP) è fondamentale per i corpi verdi KNLN? Ottenere una crescita cristallina priva di crepe

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella preparazione di corpi verdi di zirconia ad alta densità?

- Quali sono i principali vantaggi della compattazione isostatica rispetto ai metodi di stampaggio tradizionali? Ottenere uniformità superiore e forme complesse

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) di laboratorio per la polvere di silicio? Ottenere una densificazione superiore

- Quali sono le applicazioni della tecnologia a sacco umido (wet bag) nel CIP? Sbloccare la flessibilità per forme complesse e pezzi di grandi dimensioni

- Quali sono le tecnologie di compressione alternative alla Pressatura Isostatica a Freddo (CIP) e alla Pressatura Isostatica a Caldo (HIP)? Esplora le Opzioni Efficienti per il Tuo Laboratorio