Il successo della Pressatura Isostatica a Freddo (CIP) dipende da una precisa combinazione di pressione estrema, velocità di applicazione controllate e contenimento del materiale appropriato. Il processo richiede pressioni tra 400 e 1000 MPa (da 60.000 a 150.000 psi) applicate tramite un mezzo liquido come olio o acqua. Fondamentalmente, sia i cicli di pressurizzazione che quelli di depressurizzazione devono essere gestiti con attenzione per garantire una compattazione uniforme e prevenire difetti interni nel pezzo finale.

L'obiettivo fondamentale della Pressatura Isostatica a Freddo non è semplicemente la compattazione, ma una compattazione uniforme. Ogni requisito del processo — dallo stampo flessibile alle rampe di pressione controllate — è progettato per applicare una forza uguale da tutte le direzioni, creando un pezzo "verde" omogeneo e ad alta densità, privo delle tensioni interne comuni in altri metodi.

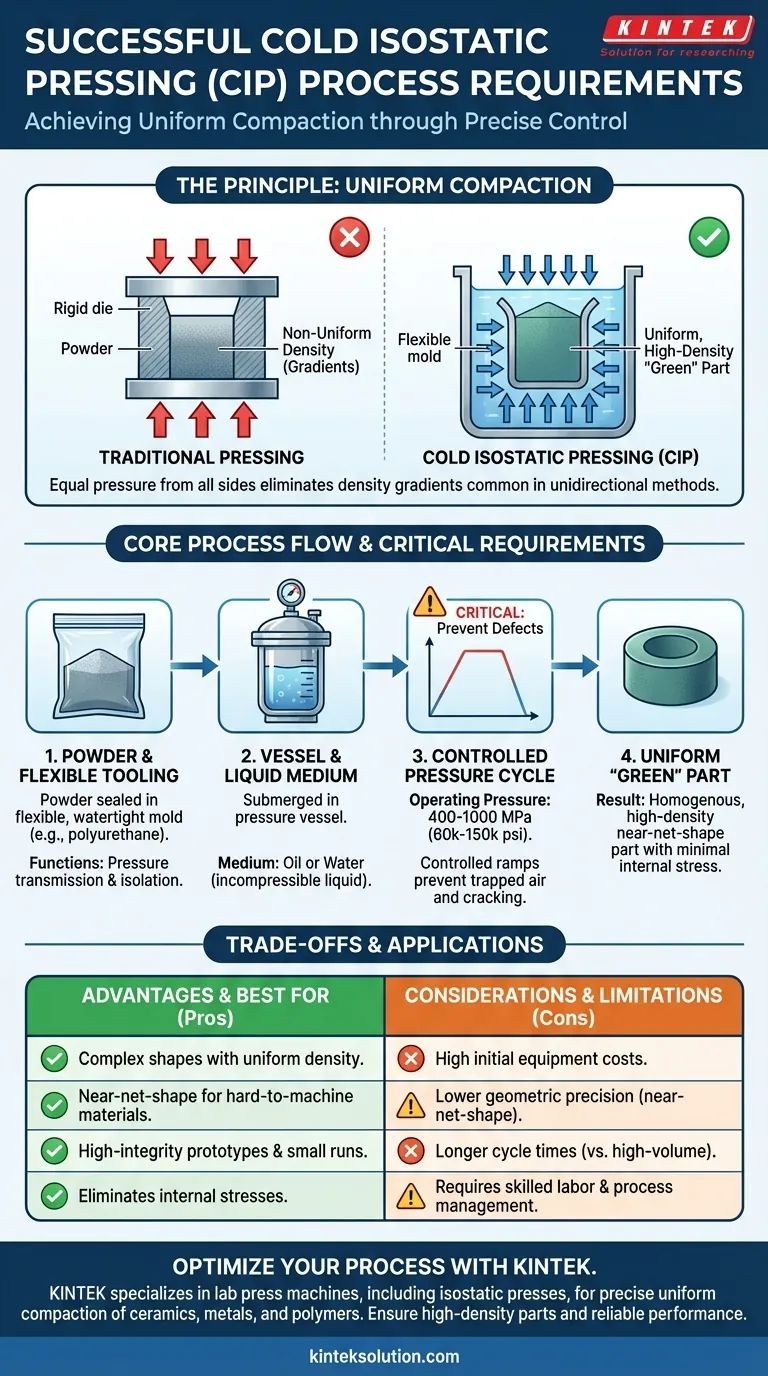

Il principio della compattazione uniforme

La pressatura isostatica a freddo è un processo di metallurgia delle polveri progettato per superare una limitazione primaria della pressatura unidirezionale tradizionale: i gradienti di densità. Applicando la pressione in modo uniforme su tutte le superfici, si ottiene un risultato molto più consistente.

Come si ottiene una pressione uniforme

La polvere da compattare viene prima sigillata all'interno di uno stampo flessibile e impermeabile, tipicamente realizzato in gomma, uretano o PVC. Questo stampo sigillato viene quindi immerso in un recipiente ad alta pressione riempito di liquido.

Man mano che un sistema idraulico aumenta la pressione del fluido circostante, tale pressione viene trasmessa in modo uguale e simultaneo a ogni superficie dello stampo flessibile. Ciò garantisce che la polvere si compatti con una densità eccezionalmente uniforme.

Il vantaggio rispetto alla pressatura unidirezionale

Nella pressatura a matrice tradizionale, la pressione viene applicata da una o due direzioni. L'attrito tra la polvere e le pareti rigide della matrice impedisce una trasmissione uniforme della pressione, con il risultato di un pezzo meno denso al centro e lontano dai punzoni. Il CIP elimina completamente questo problema.

Requisiti di processo fondamentali

Il raggiungimento di un risultato positivo con il CIP dipende dal controllo di tre aree chiave: il sistema di pressione, l'attrezzatura del materiale e l'attrezzatura stessa.

Gamma di pressione e mezzo

La pressione operativa è una variabile critica e tipicamente varia da 400 MPa (60.000 psi) per molte ceramiche e polimeri fino a 1000 MPa (150.000 psi) per metalli refrattari e materiali avanzati.

Il mezzo di pressione è quasi sempre un liquido, poiché i liquidi sono incomprimibili e trasferiscono la pressione in modo efficiente. Fluidi a base di olio o acqua sono la scelta standard, e il processo viene condotto a o vicino alla temperatura ambiente.

Pressurizzazione e depressurizzazione controllate

Questo è probabilmente il parametro di processo più critico per il controllo qualità. Un rapido aumento o diminuzione della pressione può intrappolare aria, creare piani di taglio interni o causare fessurazioni quando l'energia elastica immagazzinata viene rilasciata.

Le rampe controllate e costanti assicurano che la compattazione avvenga in modo uniforme in tutto il volume del pezzo e che la pressione venga scaricata senza causare difetti strutturali.

Incapsulamento e attrezzatura del materiale

Lo stampo flessibile è un pezzo essenziale dell'attrezzatura. Serve a due scopi:

- Trasmissione della pressione: Agisce come una barriera flessibile che trasmette perfettamente la pressione isostatica dal fluido alla polvere.

- Isolamento: Crea una tenuta ermetica, impedendo al fluido pressurizzante di contaminare la polvere.

Il design di questo stampo determina la forma "verde" del pezzo finale.

Comprendere i compromessi e le limitazioni

Sebbene potente, il CIP non è una soluzione universale. I suoi vantaggi comportano specifici compromessi che devono essere considerati.

Costi iniziali elevati delle attrezzature

I recipienti ad alta pressione, le pompe idrauliche e i sistemi di sicurezza richiesti per il CIP rappresentano un significativo investimento di capitale. Ciò rende il processo più adatto ad applicazioni in cui i suoi benefici unici giustificano il costo.

Minore precisione geometrica

Poiché la compattazione avviene in uno stampo flessibile, il CIP non produce le stesse tolleranze dimensionali strette dei metodi che utilizzano matrici rigide in acciaio. I pezzi sono considerati quasi a forma finita e spesso richiedono un'ultima fase di lavorazione o sinterizzazione per raggiungere le loro dimensioni finali.

Considerazioni sul tasso di produzione

Il tempo di ciclo per il CIP — inclusi caricamento, pressurizzazione, depressurizzazione e scarico — è generalmente più lungo rispetto ai metodi ad alto volume come la compattazione automatica a matrice. È spesso più adatto per componenti complessi, prototipi o piccole serie di produzione.

Requisiti di materiale e manodopera

Il processo richiede polveri con buone caratteristiche di compattazione. Inoltre, l'utilizzo sicuro ed efficace delle apparecchiature ad alta pressione richiede manodopera qualificata e una rigorosa gestione del processo.

Fare la scelta giusta per la tua applicazione

La scelta del giusto processo di produzione dipende interamente dal tuo obiettivo finale. Usa queste linee guida per determinare se il CIP è la scelta ottimale.

- Se il tuo obiettivo principale è produrre forme complesse con alta e uniforme densità: il CIP è una scelta eccellente, poiché elimina i gradienti di densità e le limitazioni di forma della pressatura unidirezionale.

- Se il tuo obiettivo principale è ottenere una forma quasi finita per materiali difficili da lavorare: il CIP è ideale per creare un preformato omogeneo che minimizzi le costose e difficili operazioni di lavorazione finale.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi semplici: la compattazione tradizionale a matrice o lo stampaggio a iniezione di polveri saranno probabilmente più economici e veloci.

Comprendendo questi requisiti fondamentali e i compromessi, puoi sfruttare il CIP per produrre componenti ad alta integrità difficili o impossibili da ottenere con altri metodi.

Tabella riassuntiva:

| Requisito di processo | Dettagli chiave |

|---|---|

| Intervallo di pressione | 400-1000 MPa (60.000-150.000 psi) |

| Mezzo di pressione | Fluidi a base di olio o acqua |

| Pressurizzazione/Depressurizzazione | Rampre controllate e costanti per garantire una compattazione uniforme e prevenire difetti |

| Attrezzatura del materiale | Stampi flessibili (ad esempio, gomma, uretano) per una trasmissione uniforme della pressione e isolamento |

| Materiali target | Ceramiche, polimeri, metalli refrattari e materiali avanzati |

| Vantaggio chiave | Densità uniforme ed eliminazione delle sollecitazioni interne in forme complesse |

Pronto a migliorare le capacità del tuo laboratorio con una pressatura isostatica a freddo precisa? KINTEK è specializzata in presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse riscaldate, progettate per soddisfare le esigenze uniche dei laboratori che lavorano con ceramiche, metalli e polimeri. La nostra attrezzatura garantisce una compattazione uniforme, pezzi ad alta densità e prestazioni affidabili per forme complesse e prototipi. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare il tuo processo e offrire risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono alcuni esempi di applicazioni della pressatura isostatica a freddo?Aumentare le prestazioni dei materiali con una compattazione uniforme

- In quali settori industriali viene comunemente applicato il CIP?Scopri i settori chiave che utilizzano la pressatura isostatica a freddo

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al