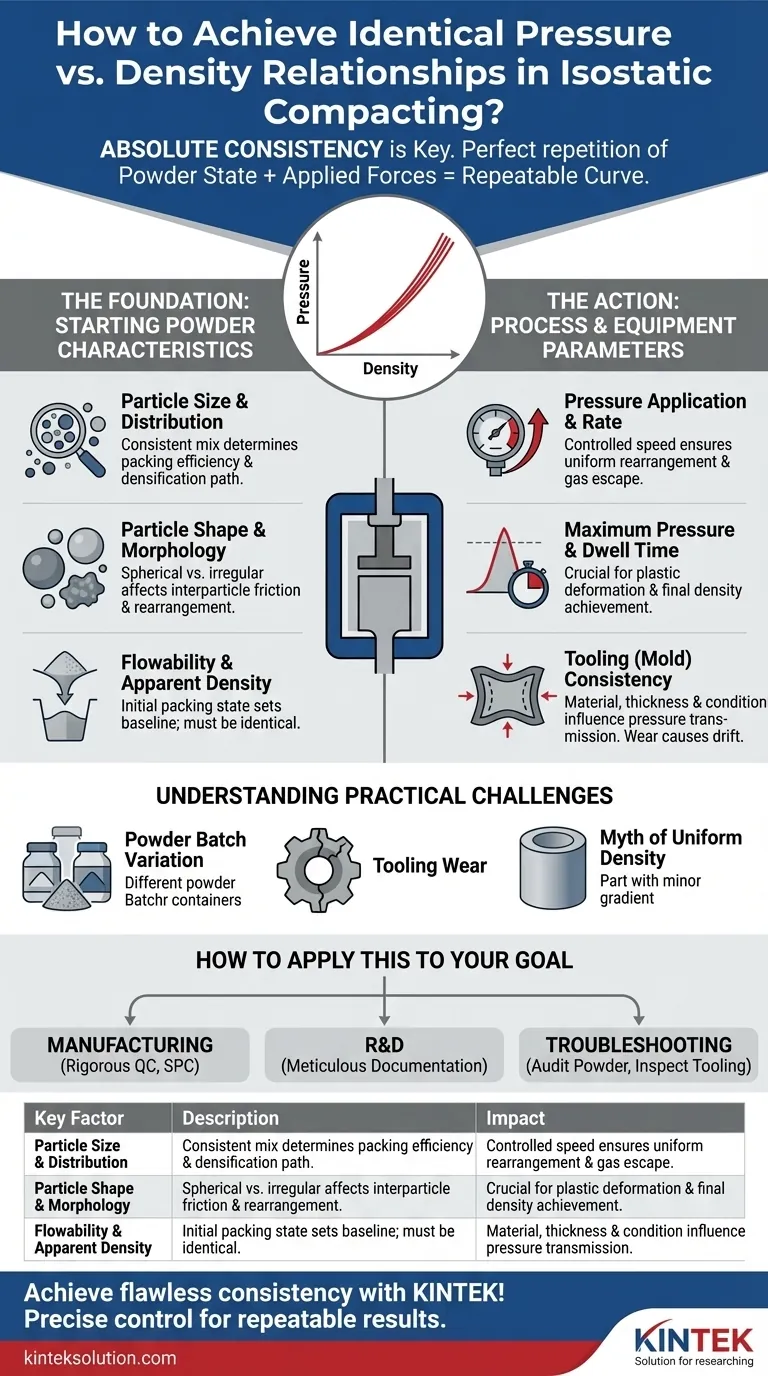

Per ottenere una relazione pressione-densità identica nella compattazione isostatica, è necessario garantire un'assoluta coerenza sia nelle caratteristiche della polvere di partenza sia nei parametri di processo per ogni ciclo. È la perfetta ripetizione dello stato iniziale del materiale e delle forze applicate che produce una curva di compattazione ripetibile.

La sfida principale non è scoprire una singola condizione, ma implementare un rigoroso controllo del processo. La relazione pressione-densità è l'impronta digitale di un materiale; per ottenere la stessa impronta, è necessario iniziare con lo stesso dito (la polvere) e premerlo esattamente allo stesso modo (il processo).

La Fondazione: Caratteristiche della Polvere di Partenza

La densità finale di una parte compattata è fondamentalmente dettata dalle proprietà della polvere con cui si inizia. Qualsiasi variazione qui causerà direttamente una deviazione nella curva pressione-densità.

Dimensione e Distribuzione delle Particelle

La dimensione delle particelle di polvere e la miscela di diverse dimensioni determinano l'efficienza con cui possono essere impaccate. Una distribuzione granulometrica consistente e ben definita è fondamentale per riempire i vuoti tra le particelle più grandi, che è un meccanismo primario di densificazione.

Forma e Morfologia delle Particelle

Le particelle sferiche tendono a fluire e ad impaccarsi in modo più prevedibile rispetto alle particelle irregolari, angolari o a scaglie. L'attrito tra le particelle—noto come attrito interparticellare—è inferiore per le sfere, consentendo loro di riorganizzarsi più facilmente sotto pressione.

Fluidità e Densità Apparente

La densità iniziale della polvere nello stampo prima dell'applicazione di qualsiasi pressione è nota come densità apparente. Questo stato di impaccamento iniziale è la vostra linea di base. Per ottenere una curva ripetibile, la densità apparente deve essere identica per ogni ciclo, il che richiede una polvere con caratteristiche di flusso consistenti.

L'Azione: Parametri di Processo e Attrezzature

Una volta che la polvere è nello stampo, il modo in cui si applica la pressione governa il percorso verso la densità finale. L'incoerenza nel processo è la seconda principale fonte di variazione.

Applicazione e Tasso di Pressione

La velocità con cui si aumenta la pressione è una variabile critica. Un tasso di pressurizzazione controllato e ripetibile assicura che qualsiasi gas intrappolato possa fuoriuscire e che le particelle abbiano il tempo di riorganizzarsi uniformemente. Un'applicazione improvvisa di pressione può portare a gradienti di densità.

Pressione Massima e Tempo di Mantenimento

Sebbene sembri ovvio, raggiungere esattamente la stessa pressione di picco è non negoziabile. Inoltre, il tempo di mantenimento—la durata per cui il componente viene mantenuto alla pressione massima—è anch'esso cruciale. Questo periodo consente la deformazione plastica dipendente dal tempo e il riarrangiamento delle particelle, aumentando ulteriormente la densità.

Consistenza dell'Attrezzatura (Stampo)

Lo stampo flessibile utilizzato nella pressatura isostatica è una parte fondamentale del sistema. Il suo materiale, lo spessore e l'età influenzano il modo in cui la pressione viene trasmessa alla polvere. Uno stampo usurato, irrigidito o modificato non produrrà gli stessi risultati di uno nuovo.

Comprendere le Sfide Pratiche

In un ambiente di produzione o di ricerca reale, ottenere una relazione teoricamente "identica" è un ideale. L'obiettivo pratico è mantenere la relazione all'interno di una finestra di processo stretta e statisticamente controllata.

Variazione Lottoperlotto della Polvere

Questa è una delle fonti più comuni di deriva del processo. La polvere proveniente da un lotto di produzione diverso, o anche da un fornitore diverso, può presentare sottili variazioni di dimensione, forma o purezza delle particelle che alterano significativamente il comportamento di compattazione.

Il Mito della Densità Uniforme

Sebbene la pressatura isostatica produca una densità unicamente uniforme rispetto ad altri metodi, possono ancora esistere gradienti minori. L'obiettivo è rendere questi gradienti ripetibili. Fattori come la tecnica di caricamento della polvere e il design dello stampo possono influenzare questo aspetto.

Usura e Degradazione dell'Attrezzatura

Gli stampi in elastomero sono articoli di consumo. Si affaticano, si allungano e si irrigidiscono ad ogni ciclo. Questa degradazione è graduale ma inevitabile e farà sì che la relazione pressione-densità si sposti nel corso della vita dell'utensile.

Come Applicare Questo al Vostro Obiettivo

La vostra strategia per raggiungere la coerenza dipende dal vostro obiettivo. Usate questi principi per concentrare i vostri sforzi dove avranno il maggiore impatto.

- Se il vostro obiettivo principale è la produzione ad alto volume: Implementate un rigoroso controllo di qualità in entrata per tutti i lotti di polvere e utilizzate il controllo statistico di processo (SPC) per monitorare il processo, segnalando qualsiasi deviazione in tempo reale.

- Se il vostro obiettivo principale è la ricerca e sviluppo: Documentate meticolosamente tutte le caratteristiche della polvere (dimensione, forma, morfologia, purezza) e i parametri di processo (tasso di pressione, tempo di mantenimento) per ogni esperimento per garantire che i vostri risultati siano validi e ripetibili.

- Se il vostro obiettivo principale è la risoluzione dei problemi di incoerenza del processo: Iniziate auditando la vostra fornitura di polvere per la variazione lottoperlotto e ispezionando la vostra attrezzatura per usura e logorio, poiché questi sono i colpevoli più frequenti.

Controllando sistematicamente queste variabili di polvere e di processo, potete garantire una relazione pressione-densità stabile e prevedibile per i vostri componenti.

Tabella Riepilogativa:

| Fattore Chiave | Descrizione | Impatto sulla Relazione Pressione-Densità |

|---|---|---|

| Dimensione e Distribuzione delle Particelle | Miscela consistente di dimensioni delle particelle | Determina l'efficienza di impaccamento e il percorso di densificazione |

| Forma e Morfologia delle Particelle | Forme sferiche vs. irregolari | Influenza l'attrito interparticellare e il riarrangiamento sotto pressione |

| Fluidità e Densità Apparente | Stato iniziale di impaccamento della polvere | Definisce la linea di base per la densità; deve essere identico per la ripetibilità |

| Applicazione e Tasso di Pressione | Velocità di aumento della pressione | Assicura un riarrangiamento uniforme delle particelle e la fuoriuscita del gas |

| Pressione Massima e Tempo di Mantenimento | Pressione di picco e durata del mantenimento | Cruciali per la deformazione plastica e il raggiungimento della densità finale |

| Consistenza dell'Attrezzatura (Stampo) | Materiale, spessore e condizione dello stampo | Influenza la trasmissione della pressione; l'usura causa una deriva nei risultati |

Raggiungete una coerenza impeccabile nei vostri processi di compattazione isostatica con KINTEK! Le nostre macchine da laboratorio specializzate, inclusi presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, sono progettate per offrire un controllo preciso sulle relazioni pressione-densità. Sia che siate nella produzione ad alto volume, nella ricerca e sviluppo o nella risoluzione dei problemi, l'attrezzatura KINTEK assicura risultati ripetibili mantenendo rigorosi parametri di polvere e di processo. Non lasciate che le variazioni vi frenino—contattateci oggi per scoprire come le nostre soluzioni possono migliorare l'efficienza del vostro laboratorio e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Perché una pressa isostatica a freddo (CIP) è essenziale nei corpi verdi ceramici? Raggiungere un'elevata trasparenza ottica

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2