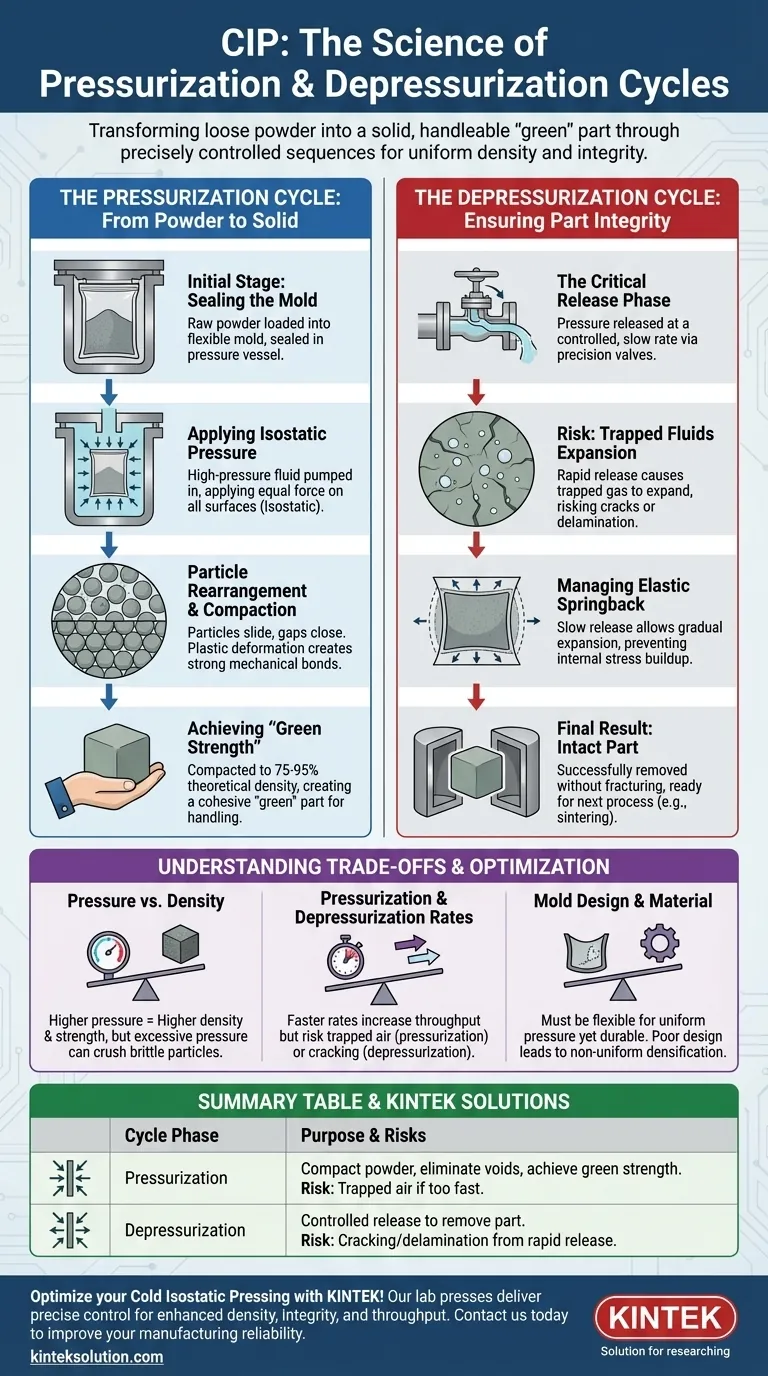

Nella Pressatura Isostatica a Freddo (CIP), i cicli di pressurizzazione e depressurizzazione sono le azioni meccaniche fondamentali che trasformano una polvere sfusa in un oggetto solido e maneggiabile. Durante la pressurizzazione, un fluido ad alta pressione viene pompato in una camera per comprimere uniformemente la polvere contenuta in uno stampo flessibile. Il ciclo di depressurizzazione rilascia quindi attentamente questa pressione, consentendo di rimuovere in sicurezza il pezzo "verde" appena formato e solido senza fratturarlo.

La chiave è capire che questi non sono semplici cicli di accensione/spegnimento. Sono una sequenza controllata con precisione, ingegnerizzata per ottenere una densità uniforme e l'integrità del pezzo gestendo come la pressione viene applicata e, cosa più critica, come viene rilasciata.

Il Ciclo di Pressurizzazione: Dalla Polvere al Solido

Il ciclo di pressurizzazione è dove avviene la compattazione fondamentale. Il suo obiettivo è eliminare i vuoti tra le particelle di polvere e creare un pezzo coeso con sufficiente resistenza per la manipolazione.

La Fase Iniziale: Sigillare lo Stampo

Prima che il ciclo inizi, la polvere del materiale grezzo viene caricata in uno stampo flessibile e impermeabile, solitamente realizzato in un elastomero come poliuretano o gomma. Questo stampo viene quindi sigillato e posizionato all'interno del recipiente a pressione in acciaio dell'unità CIP.

Applicazione della Pressione Isostatica

Il ciclo inizia quando un mezzo liquido — solitamente acqua con additivi antiruggine e lubrificanti — viene pompato nel recipiente a pressione. Poiché la pressione è trasmessa da un fluido, viene applicata con forza uguale su tutte le superfici dello stampo. Questo è il significato di isostatico, ed è il vantaggio principale della CIP, garantendo una compattazione uniforme da tutte le direzioni.

Riorganizzazione delle Particelle e Compattazione

Man mano che la pressione aumenta, accadono due cose alla polvere. In primo luogo, le particelle scorrono e si riorganizzano, chiudendo i grandi spazi e i pori. Man mano che la pressione continua ad aumentare, le particelle stesse iniziano a deformarsi plasticamente nei loro punti di contatto, creando forti legami meccanici che le bloccano insieme.

Raggiungimento della "Resistenza a Verde"

Questo processo compatta la polvere fino a una specifica densità a verde target, che è tipicamente il 75-95% della densità teorica finale del materiale. Il pezzo solido risultante è noto come pezzo "verde", che possiede integrità meccanica sufficiente, o resistenza a verde, per essere manipolato, lavorato o spostato al processo successivo, che di solito è la sinterizzazione.

Il Ciclo di Depressurizzazione: Garantire l'Integrità del Pezzo

Questo ciclo è spesso più critico e tecnicamente impegnativo della pressurizzazione. Rilasciare una pressione immensa troppo rapidamente può facilmente distruggere il pezzo che è stato appena creato.

La Fase Critica di Rilascio

La depressurizzazione non è un evento istantaneo. La pressione deve essere rilasciata a una velocità controllata, spesso lenta. Questo è gestito da valvole di precisione che sfiatano gradualmente il fluido ad alta pressione dal recipiente.

Il Rischio di Fluidi Intrappolati

Il pericolo principale durante la depressurizzazione è l'espansione di qualsiasi gas (solitamente aria) intrappolato nei pori microscopici rimanenti del pezzo verde. Se la pressione esterna viene rilasciata troppo rapidamente, questa pressione interna intrappolata può causare la fessurazione, la delaminazione o addirittura lo scoppio del pezzo.

Gestione del Ritorno Elastico

Sia la polvere compatta che lo stampo flessibile hanno un certo grado di elasticità. Quando la pressione esterna viene rimossa, si espanderanno leggermente in un fenomeno chiamato ritorno elastico. Una depressurizzazione lenta e controllata consente a questa espansione di avvenire gradualmente, prevenendo l'accumulo di stress interni che potrebbero portare a fratture.

Comprendere i Compromessi e le Insidie

Ottimizzare un ciclo CIP è un atto di bilanciamento tra qualità, velocità e costo. Comprendere i parametri chiave è essenziale per il successo.

Livello di Pressione vs. Densità

Una pressione più elevata generalmente porta a una maggiore densità a verde e pezzi più resistenti. Tuttavia, ci sono rendimenti decrescenti e una pressione eccessiva può talvolta frantumare particelle di polvere fragili, creando difetti. Ogni materiale ha un intervallo di pressione ottimale.

Tasso di Pressurizzazione

Un tasso di pressurizzazione più veloce aumenta la produttività ma può essere problematico. Se la pressione viene applicata troppo rapidamente, l'aria potrebbe non avere abbastanza tempo per fuoriuscire dalla massa di polvere, causando gas intrappolato e punti di bassa densità.

Tasso di Depressurizzazione: Il Punto di Fallimento Più Comune

Questo è il parametro di processo più critico. Un ciclo di depressurizzazione rapido aumenta drasticamente il rischio di fessurazioni e guasti del pezzo. Tuttavia, un ciclo molto lento riduce la produttività. Trovare il tasso più veloce possibile che garantisca comunque l'integrità del pezzo è un obiettivo chiave dell'ottimizzazione del processo.

Progettazione e Materiale dello Stampo

Lo stampo non è solo un contenitore; è uno strumento attivo. Deve essere abbastanza flessibile da trasmettere la pressione in modo uniforme ma abbastanza resistente da sopportare migliaia di cicli senza strapparsi o degradarsi. Una cattiva progettazione dello stampo può portare a una densificazione non uniforme.

Ottimizzare il Ciclo per il Tuo Obiettivo

I parametri ideali per il tuo ciclo CIP dipendono interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è la massima integrità del pezzo: Dai priorità a un tasso di depressurizzazione lento e altamente controllato per eliminare qualsiasi rischio di fessurazione interna dovuta all'aria intrappolata o al ritorno elastico.

- Se la tua attenzione principale è raggiungere un'alta densità: Concentrati sul raggiungimento della pressione di picco ottimale per il tuo specifico materiale in polvere, consentendo al contempo un tempo di mantenimento sufficiente affinché la compattazione si completi.

- Se la tua attenzione principale è aumentare la produttività: Testa metodicamente tassi di pressurizzazione e depressurizzazione progressivamente più veloci, eseguendo rigorosi controlli di qualità per identificare il punto preciso in cui iniziano ad apparire i difetti.

Padroneggiare l'interazione tra questi cicli è la chiave per sfruttare la Pressatura Isostatica a Freddo per la produzione affidabile e di alta qualità di componenti.

Tabella Riassuntiva:

| Fase del Ciclo | Processo Chiave | Scopo | Rischi Comuni |

|---|---|---|---|

| Pressurizzazione | Fluido ad alta pressione compatta uniformemente la polvere in uno stampo flessibile | Eliminare i vuoti, raggiungere la densità e la resistenza a verde | Aria intrappolata, compattazione non uniforme se troppo veloce |

| Depressurizzazione | Rilascio controllato della pressione per rimuovere il pezzo verde | Prevenire fratture e garantire l'integrità del pezzo | Rilascio rapido che causa fratture o delaminazione |

Ottimizza il tuo processo di Pressatura Isostatica a Freddo con KINTEK! Le nostre macchine da laboratorio, comprese le presse automatiche e isostatiche, offrono un controllo preciso sui cicli di pressurizzazione e depressurizzazione per migliorare la densità, l'integrità e la produttività dei pezzi per le tue esigenze di laboratorio. Contattaci oggi per discutere di come le nostre soluzioni possono migliorare l'affidabilità e l'efficienza della tua produzione.

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?