Per modellare una pellicola polimerica per l'analisi spettroscopica, è innanzitutto necessario riscaldare il polimero al di sopra del suo punto di fusione o rammollimento per consentirne il flusso. Il polimero fuso viene quindi posto in uno stampo e sottoposto a bassa pressione, tipicamente intorno a 1 tonnellata, utilizzando una semplice pressa da laboratorio. Questo processo modella il materiale in una pellicola sottile e uniforme adatta all'analisi.

La sfida principale non è semplicemente realizzare una pellicola, ma crearne una con lo spessore uniforme e la chiarezza ottica richiesti per dati spettroscopici affidabili. Il successo dipende dal controllo preciso della temperatura e della pressione per eliminare difetti come bolle d'aria o variazioni di spessore che altrimenti distorcerebbero i risultati.

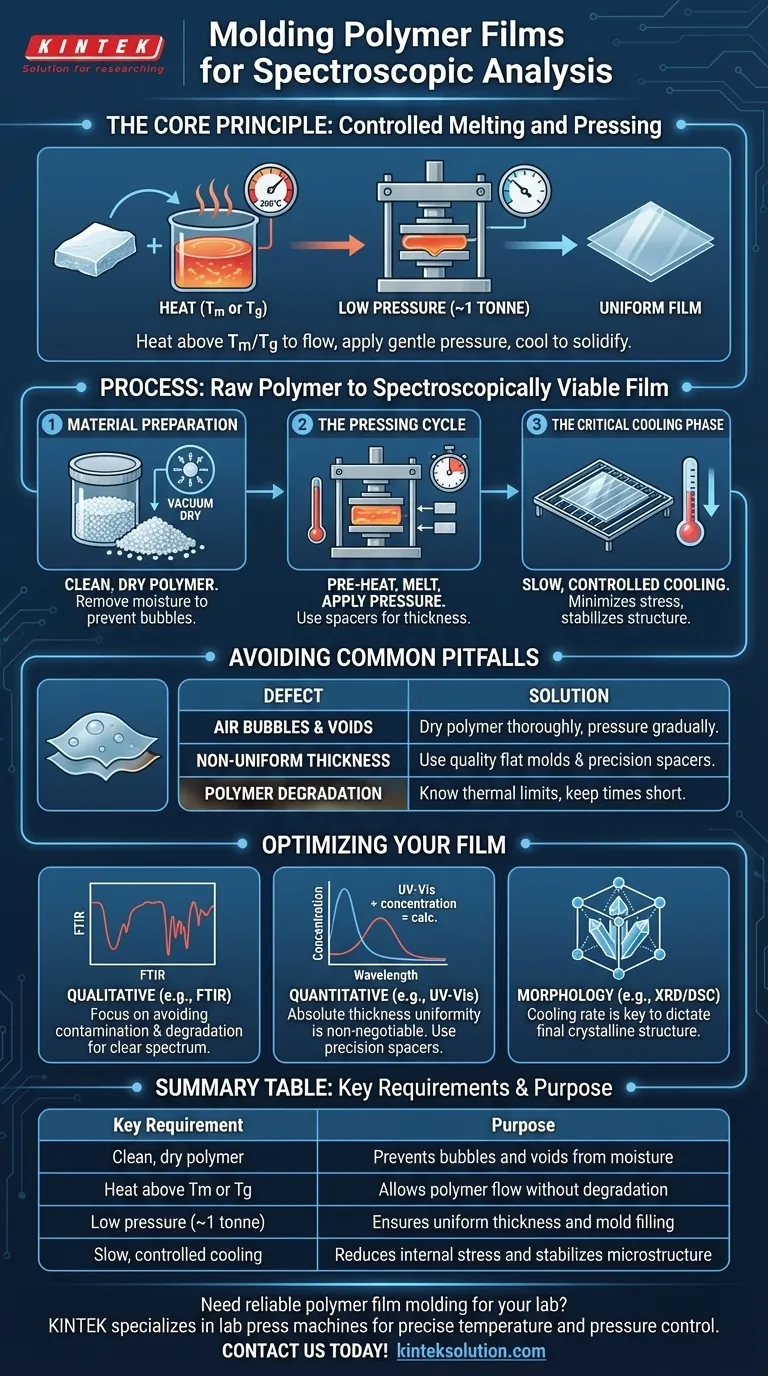

Il Principio Fondamentale: Fusione e Pressatura Controllate

La base per creare una pellicola polimerica di alta qualità si basa su un semplice processo termomeccanico. Si trasforma un polimero solido in uno stato liquido temporaneo per rimodellarlo, quindi lo si raffredda riportandolo a una pellicola solida stabile.

Raggiungere la Temperatura Corretta

La temperatura utilizzata è la variabile più critica. Deve essere abbastanza alta da consentire al polimero di fluire facilmente, ma abbastanza bassa da prevenire la degradazione termica, che altererebbe la chimica che si intende misurare.

Per i polimeri semicristallini come il polietilene o il polipropilene, è necessario riscaldare ben al di sopra della temperatura di fusione (Tm). Per i polimeri amorfi come il polistirene, è necessario essere significativamente al di sopra della temperatura di transizione vetrosa (Tg).

Applicare una Pressione Leggera e Costante

Lo scopo della pressione è garantire che il polimero fuso riempia completamente la cavità dello stampo e si conformi alla forma delle piastre dello stampo.

I riferimenti notano correttamente che una bassa pressione (circa 1 tonnellata) è solitamente sufficiente. Una pressione eccessiva è controproducente, poiché può intrappolare aria, creare tensioni interne nella pellicola e potenzialmente danneggiare l'attrezzatura. Una pressa da laboratorio standard da 2 tonnellate fornisce una forza più che sufficiente.

Il Ruolo dello Stampo e dei Distanziatori

Lo stampo stesso definisce la qualità finale della pellicola. Tipicamente è costituito da due piastre d'acciaio piatte e lucidate. Per un controllo preciso dello spessore, vengono posizionati intorno al polimero degli spessori o distanziali di spessore noto.

Quando si applica la pressione, le piastre si chiudono fino a quando non vengono bloccate dai distanziali, garantendo che la pellicola risultante abbia uno spessore perfettamente uniforme su tutta la sua area.

Dal Polimero Grezzo alla Pellicola Spettroscopicamente Valida

Un processo ripetibile è fondamentale per produrre pellicole coerenti. Seguire un ciclo strutturato elimina le incertezze e minimizza i difetti comuni.

Passaggio 1: Preparazione del Materiale

Iniziare sempre con un polimero pulito e asciutto. Qualsiasi umidità presente nei pellet o nella polvere di polimero si trasformerà in vapore durante il riscaldamento, creando bolle e vuoti disastrosi nella pellicola finale. Se necessario, asciugare il materiale in un forno a vuoto prima della pressatura.

Passaggio 2: Il Ciclo di Pressatura

Un ciclo tipico prevede preriscaldamento, pressatura e raffreddamento. Posizionare il polimero e gli eventuali distanziali tra le piastre dello stampo (spesso con fogli antiaderenti come fogli di alluminio o film Kapton) e inserirli nella pressa preriscaldata.

Lasciare che il materiale si sciolga completamente prima di applicare la pressione. Una leggera pressione iniziale di "contatto" aiuta il materiale a distribuirsi, seguita dalla fase di pressatura principale (ad esempio, 1 tonnellata per 1-2 minuti) per finalizzare la forma.

Passaggio 3: La Fase Critica di Raffreddamento

Il modo in cui si raffredda la pellicola è importante tanto quanto il modo in cui la si riscalda. La velocità di raffreddamento determina la microstruttura finale (cristallinità) del polimero, che può influenzare direttamente la sua firma spettroscopica.

Per la maggior parte delle applicazioni, si preferisce un processo di raffreddamento lento e controllato (o all'interno della pressa con il calore spento o su un banco) per ridurre al minimo le sollecitazioni interne e produrre un campione più stabile e omogeneo.

Comprensione delle Trappole Comuni

Ottenere una pellicola perfetta richiede di anticipare ed evitare problemi comuni che possono rendere il campione inutilizzabile per l'analisi.

Difetto: Bolle d'Aria e Vuoti

Questo è il problema più frequente. Le bolle disperdono la luce e creano aree di segnale nullo, rovinando la chiarezza ottica. È quasi sempre causato da aria intrappolata o umidità nel materiale di partenza.

- Soluzione: Asciugare accuratamente il polimero e applicare la pressione gradualmente per consentire all'aria di fuoriuscire.

Difetto: Spessore Non Uniforme

Le variazioni di spessore rendono impossibile l'analisi quantitativa, poiché il percorso ottico della luce è incoerente (violando la legge di Beer-Lambert).

- Soluzione: Utilizzare piastre dello stampo piatte e di alta qualità e distanziali di precisione. Assicurarsi che la pressa applichi la forza in modo uniforme.

Difetto: Degradazione del Polimero

Riscaldare il polimero per troppo tempo o a una temperatura troppo elevata ne romperà i legami chimici. Non si analizzerà più il materiale originale.

- Soluzione: Conoscere i limiti di stabilità termica del polimero e mantenere i tempi di riscaldamento e pressatura il più brevi possibile.

Ottimizzare la Pellicola per la Tua Analisi

Le caratteristiche ideali della pellicola dipendono dalla specifica domanda analitica che si pone. Personalizza il tuo metodo di preparazione in base al tuo obiettivo.

- Se il tuo obiettivo principale è l'identificazione qualitativa (ad esempio, FTIR): Il tuo obiettivo principale è ottenere uno spettro chiaro senza picchi di interferenza. Concentrati sull'evitare la contaminazione e la degradazione del polimero.

- Se il tuo obiettivo principale è la misurazione quantitativa (ad esempio, concentrazione tramite UV-Vis): L'uniformità assoluta dello spessore della pellicola non è negoziabile. Utilizzare distanziali di precisione e garantire una pressione uniforme sono i passaggi più critici.

- Se il tuo obiettivo principale è studiare la morfologia del polimero (ad esempio, con XRD o DSC): La velocità di raffreddamento è la variabile più importante da controllare, poiché determina direttamente la struttura cristallina finale della pellicola.

Padroneggiando questi fondamenti di calore, pressione e raffreddamento, trasformerai un semplice polimero in uno strumento preciso per generare dati analitici affidabili.

Tabella Riassuntiva:

| Passaggio | Requisito Chiave | Scopo |

|---|---|---|

| Preparazione del Materiale | Polimero pulito e asciutto | Previene bolle e vuoti dovuti all'umidità |

| Controllo della Temperatura | Riscaldare sopra Tm o Tg | Consente il flusso del polimero senza degradazione |

| Applicazione della Pressione | Bassa pressione (~1 tonnellata) | Garantisce spessore uniforme e riempimento dello stampo |

| Fase di Raffreddamento | Raffreddamento lento e controllato | Riduce le sollecitazioni interne e stabilizza la microstruttura |

| Trappole Comuni | Evitare bolle d'aria, spessore non uniforme, degradazione | Mantiene la chiarezza ottica e l'accuratezza spettroscopica |

Hai bisogno di una modellazione affidabile di pellicole polimeriche per il tuo laboratorio? KINTEK è specializzata in macchine presse da laboratorio, incluse presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire un controllo preciso della temperatura e della pressione per pellicole uniformi e di alta qualità. Migliora la tua analisi spettroscopica con le nostre attrezzature durevoli: contattaci oggi stesso per discutere le tue esigenze di laboratorio e scoprire come possiamo aumentare la tua efficienza!

Guida Visiva

Prodotti correlati

- Stampo speciale per stampa a caldo da laboratorio

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Stampo per pressa da laboratorio di forma speciale per applicazioni di laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

Domande frequenti

- Perché utilizzare una pressa da laboratorio per i test di compressione dell'idrogel PAAD-LM? Garantire un'accuratezza del recupero del 99% della deformazione

- Perché viene utilizzata una pressa da laboratorio riscaldata di precisione per la stampaggio di campioni nella ricerca sugli effetti dello sforzo meccanico?

- Quale ruolo svolgono gli stampi di precisione in acciaio inossidabile nella pressatura a caldo? Migliora la qualità dei tuoi laminati compositi

- Qual è il significato dell'uso di stampi di precisione e attrezzature di formatura a pressione di laboratorio per i test a microonde?

- Qual è lo scopo dell'applicazione della co-pressatura ad alta pressione a elettrodi ed elettroliti durante l'assemblaggio di una batteria sodio-zolfo completamente allo stato solido? Costruire batterie allo stato solido ad alte prestazioni