In conclusione, la pressatura isostatica a freddo (CIP) è un processo di fabbricazione specializzato che eccelle nella creazione di componenti altamente uniformi e densi da materiali in polvere a temperatura ambiente. Sfrutta la pressione isostatica—una forza uguale applicata da tutte le direzioni tramite un fluido—per compattare le polveri in una forma solida, nota come parte "verde", che possiede una resistenza e una consistenza superiori prima delle fasi di lavorazione finale come la sinterizzazione.

La pressatura isostatica a freddo non è una soluzione universale, ma uno strumento strategico. Il suo valore principale risiede nel raggiungere un'uniformità e una densità del materiale senza pari, il che è fondamentale per applicazioni ad alte prestazioni, anche se ciò significa sacrificare una certa precisione geometrica e velocità di produzione.

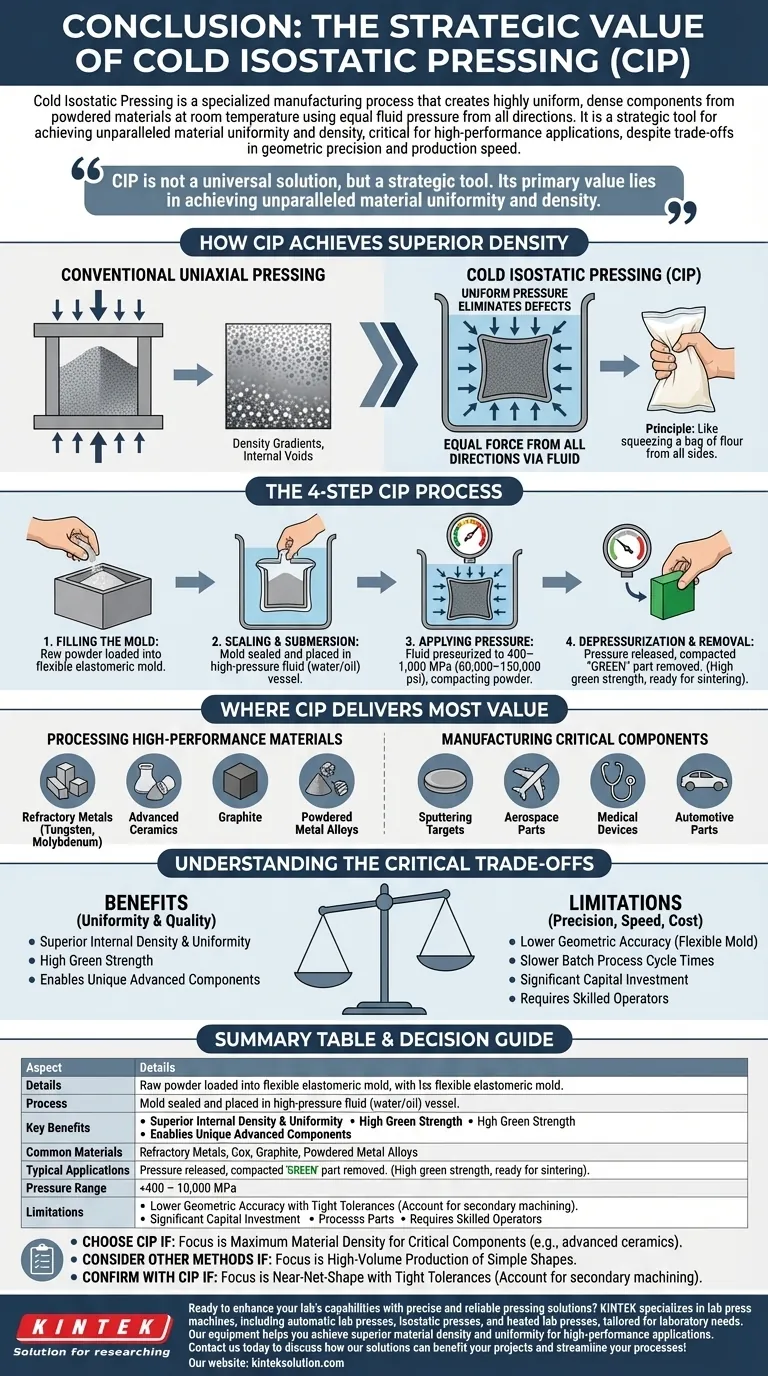

Come la CIP raggiunge una densità superiore

Il vantaggio unico della CIP deriva dal suo metodo di applicazione della pressione. A differenza della pressatura uniassiale convenzionale, dove la forza proviene da una o due direzioni, la CIP avvolge il materiale, eliminando molti difetti comuni.

Il principio della pressione isostatica

Immaginate di stringere una busta sigillata di farina con le mani da tutti i lati contemporaneamente. La polvere all'interno si compatta uniformemente, senza creare strati duri o punti deboli. Questo è il principio fondamentale della CIP.

Posizionando uno stampo flessibile riempito di polvere in un recipiente a fluido ad alta pressione, la forza viene trasmessa uniformemente a ogni superficie del componente. Ciò elimina i gradienti di densità, i vuoti interni e i punti di stress che possono portare al cedimento della parte.

Il processo in quattro fasi

Le meccaniche operative della CIP sono semplici ma richiedono un controllo preciso.

- Riempimento dello stampo: La polvere grezza viene caricata in uno stampo flessibile ed elastomerico (spesso fatto di gomma o uretano) che definisce la forma generale della parte.

- Sigillatura e immersione: Lo stampo viene sigillato e posizionato all'interno di un recipiente ad alta pressione riempito con un fluido, tipicamente acqua o olio.

- Applicazione della pressione: Il fluido viene pressurizzato a livelli estremamente elevati, spesso tra 400 e 1.000 MPa (60.000 a 150.000 psi), compattando la polvere in una massa solida.

- Depressurizzazione e rimozione: La pressione viene rilasciata con cura e la parte compattata viene rimossa dallo stampo.

Il ruolo della parte "verde"

L'output del processo CIP è una parte "verde". Sebbene non sia ancora nello stato finale, questo componente ha una significativa resistenza a verde, il che significa che è sufficientemente solido e durevole per essere maneggiato, lavorato o spostato alla fase successiva, che di solito è la sinterizzazione (cottura ad alta temperatura) per fondere permanentemente le particelle.

Dove la CIP offre il massimo valore

La CIP non è un metodo ad alto volume e a basso costo. È uno strumento di precisione utilizzato quando l'integrità del materiale è la priorità assoluta.

Lavorazione di materiali ad alte prestazioni

La CIP è eccezionalmente adatta per materiali difficili da lavorare con altri metodi. Ciò include metalli refrattari come tungsteno e molibdeno, che hanno punti di fusione estremamente elevati, nonché ceramiche avanzate, grafite e leghe metalliche in polvere.

Fabbricazione di componenti critici

L'uniformità ottenuta dalla CIP è essenziale nelle industrie in cui il cedimento di un componente non è un'opzione.

Viene utilizzata per produrre bersagli di sputtering per l'elettronica con densità quasi teorica (fino al 95%), garantendo una deposizione uniforme del rivestimento. Nelle industrie aerospaziale, medica e automobilistica, viene utilizzata per parti come cuscinetti, ingranaggi e componenti strutturali che richiedono elevata affidabilità e lunga durata.

Comprendere i compromessi critici

L'adozione della CIP richiede una chiara comprensione dei suoi limiti. La decisione di utilizzarla è sempre un equilibrio di priorità contrastanti.

Precisione vs. uniformità

L'uso di uno stampo flessibile significa che la CIP offre generalmente una minore accuratezza geometrica rispetto alla compattazione a matrice rigida. La forma finale potrebbe non essere perfettamente definita. Il compromesso è l'ottenimento di una densità e un'uniformità interna superiori, che spesso è più importante per le prestazioni.

Produzione vs. qualità

La CIP è tipicamente un processo batch e può avere tempi di ciclo più lenti rispetto ai metodi automatizzati e continui come lo stampaggio a iniezione o la pressatura a matrice. Viene scelta quando la qualità e le proprietà uniche della parte finale giustificano la minore velocità di produzione.

Investimento iniziale vs. capacità

I recipienti ad alta pressione e i sistemi di controllo richiesti per la CIP rappresentano un investimento di capitale significativo. Tuttavia, questo costo fornisce una capacità unica di produrre componenti avanzati che non possono essere realizzati con altre tecnologie.

Controllo del processo e manodopera

Il successo con la CIP non è automatico. Richiede operatori qualificati e un'attenta gestione delle velocità di pressurizzazione e depressurizzazione per prevenire difetti come le cricche, garantendo una parte uniforme e di alta qualità.

Scegliere la CIP per la vostra applicazione

Per determinare se la CIP è la scelta giusta, è necessario valutare i suoi distinti vantaggi rispetto al vostro obiettivo di produzione principale.

- Se il vostro obiettivo principale è la massima densità e uniformità del materiale per componenti critici: La CIP è una scelta eccezionale, specialmente per ceramiche avanzate, compositi o metalli refrattari.

- Se il vostro obiettivo principale è la produzione ad alto volume di forme semplici con materiali standard: Altri metodi come la compattazione a matrice convenzionale o lo stampaggio a iniezione di polveri sono probabilmente più convenienti.

- Se il vostro obiettivo principale è la produzione di parti quasi finite con tolleranze dimensionali strette: Dovete verificare se la minore accuratezza geometrica della CIP è accettabile o preventivare le necessarie operazioni di lavorazione secondaria.

In definitiva, la CIP è un investimento strategico nella qualità dei materiali, che consente la creazione di componenti ad alte prestazioni che semplicemente non sono possibili con le tecniche di pressatura convenzionali.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Applica una pressione uguale da tutte le direzioni tramite fluido per compattare le polveri a temperatura ambiente |

| Vantaggi chiave | Elevata uniformità, densità superiore, difetti ridotti e parti "verdi" resistenti |

| Materiali comuni | Metalli refrattari (es. tungsteno), ceramiche avanzate, grafite, leghe in polvere |

| Applicazioni tipiche | Bersagli di sputtering, componenti aerospaziali, dispositivi medici, parti automobilistiche |

| Intervallo di pressione | 400–1.000 MPa (60.000–150.000 psi) |

| Limitazioni | Minore precisione geometrica, velocità di produzione più lente, elevato investimento iniziale |

Pronti a migliorare le capacità del vostro laboratorio con soluzioni di pressatura precise e affidabili? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse riscaldate da laboratorio, su misura per le esigenze di laboratorio. Le nostre attrezzature vi aiutano a raggiungere una densità e un'uniformità del materiale superiori per applicazioni ad alte prestazioni. Contattateci oggi stesso per discutere come le nostre soluzioni possono beneficiare i vostri progetti e semplificare i vostri processi!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al