Nella Pressatura Isostatica a Freddo (CIP), il processo a sacco asciutto è un metodo di produzione in cui il materiale in polvere viene compattato all'interno di un recipiente a pressione senza che lo stampo di formatura tocchi mai il fluido pressurizzante. Questo si ottiene posizionando lo stampo riempito di polvere all'interno di una membrana flessibile permanente incorporata nella pressa. L'isolamento della parte dal fluido consente una rapida automazione e un funzionamento continuo.

La distinzione fondamentale del processo a sacco asciutto è il suo compromesso: sacrifica la flessibilità geometrica di altri metodi per ottenere una velocità e un'automazione significative, rendendolo la scelta definitiva per la produzione di massa di componenti standardizzati.

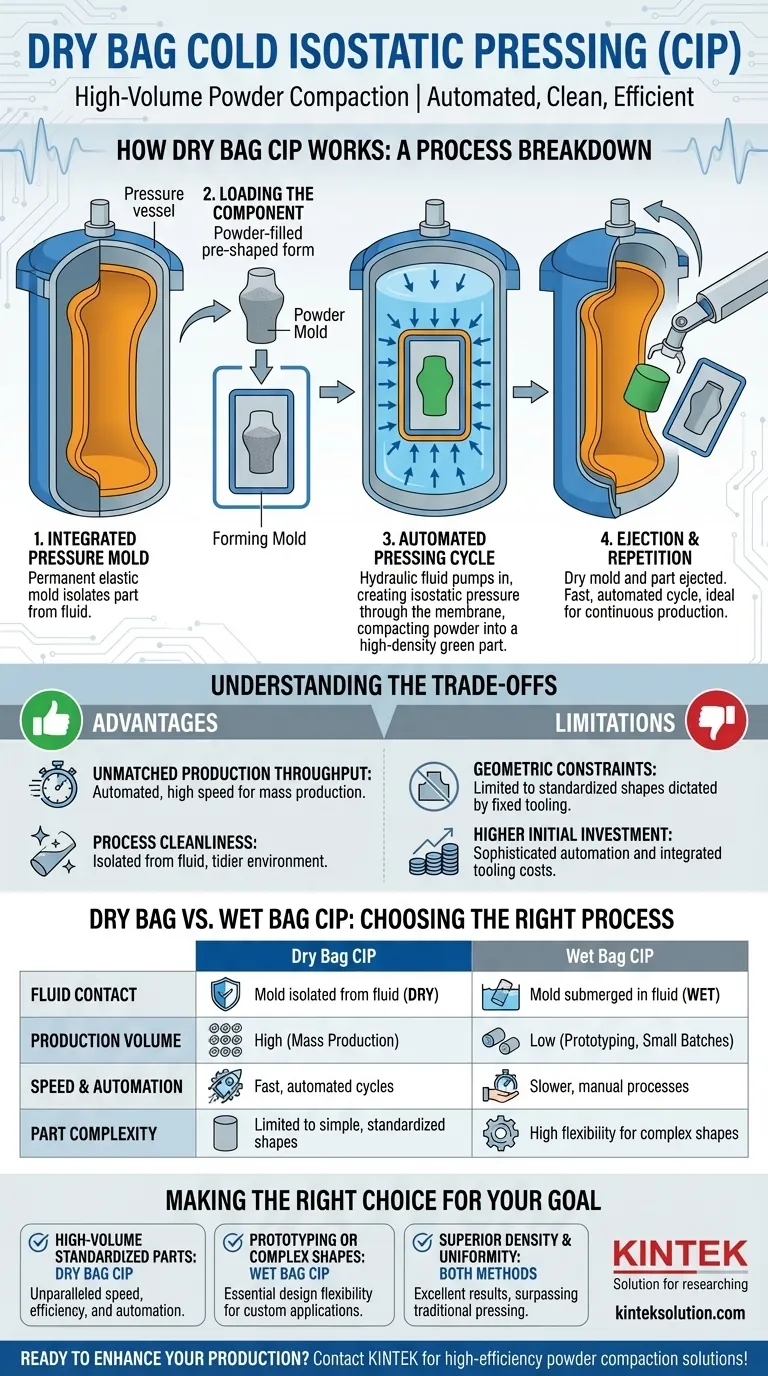

Come funziona il CIP a sacco asciutto: una descrizione del processo

L'efficienza del processo a sacco asciutto deriva dal suo design specializzato, in cui l'utensileria ad alta pressione è integrata direttamente nella macchina. Ciò consente un ciclo di produzione semplificato e ripetibile.

Lo stampo a pressione integrato

La caratteristica distintiva di una pressa a sacco asciutto è uno stampo o membrana elastica e durevole che è un elemento fisso all'interno del recipiente a pressione. Questo stampo funge da barriera tra il fluido pressurizzante (solitamente acqua o olio) e la parte da formare.

Caricamento del componente

Il materiale in polvere viene prima caricato in uno "stampo di formatura" separato. Questo stampo, che conferisce alla parte la sua forma finale, viene quindi posizionato all'interno dello stampo a pressione integrato nella pressa.

Il ciclo di pressatura automatizzato

Una volta caricato lo stampo di formatura, il recipiente a pressione viene sigillato e il fluido idraulico viene pompato, circondando lo stampo integrato. Ciò crea una pressione isostatica – pressione uguale da tutte le direzioni – che viene trasferita attraverso la membrana per compattare uniformemente la polvere in una parte "verde" solida e ad alta densità.

Espulsione e ripetizione

Poiché lo stampo di formatura e la parte compattata non si bagnano mai, possono essere espulsi automaticamente una volta completato il ciclo. Ciò consente tempi di ciclo estremamente rapidi, spesso inferiori a un minuto, e permette di integrare il processo in una linea di produzione continua.

Sacco asciutto vs. sacco bagnato: scelta del processo giusto

Anche se sia il CIP a sacco asciutto che quello a sacco bagnato ottengono una densità uniforme, sono progettati per obiettivi di produzione fondamentalmente diversi. La scelta tra i due dipende dal volume, dalla velocità e dalla complessità della parte.

La differenza fondamentale: contatto con il fluido

Nel processo a sacco bagnato, lo stampo riempito di polvere viene sigillato sotto vuoto e immerso direttamente nel fluido pressurizzante. Nel processo a sacco asciutto, lo stampo è mantenuto isolato dal fluido dalla membrana integrata.

Volume e velocità di produzione

Il sacco asciutto è costruito per velocità e alto volume. La sua natura automatizzata lo rende ideale per la produzione di massa di migliaia o milioni di parti. Il sacco bagnato è un processo più manuale, orientato ai lotti, più adatto per ricerca, prototipazione e piccole serie di produzione.

Complessità e dimensioni della parte

Il sacco bagnato offre una flessibilità superiore. Poiché qualsiasi forma sigillata può essere immersa nel fluido, è perfetto per componenti grandi o geometricamente complessi. Il sacco asciutto è limitato alla forma e alle dimensioni del suo stampo fisso e integrato, rendendolo il migliore per parti più semplici e standardizzate come tubi, barre e ugelli.

Comprendere i compromessi del CIP a sacco asciutto

Per selezionare il processo giusto, è necessario valutare oggettivamente i vantaggi dell'efficienza del sacco asciutto rispetto ai suoi limiti intrinseci.

Vantaggio: produttività di produzione impareggiabile

La ragione principale per scegliere il CIP a sacco asciutto è la sua capacità di automazione e velocità. È uno dei metodi più efficienti per compattare le polveri su scala industriale.

Vantaggio: pulizia del processo

Mantenendo il componente isolato dal fluido idraulico, il processo a sacco asciutto garantisce parti più pulite e un ambiente operativo più ordinato. Ciò riduce la necessità di operazioni di pulizia post-pressatura.

Limitazione: vincoli geometrici

Lo svantaggio più significativo è la mancanza di flessibilità. La forma della parte finale è dettata dagli utensili incorporati. Cambiare la produzione per una forma di parte diversa è un'impresa importante che richiede la riattrezzatura della pressa.

Limitazione: investimento iniziale più elevato

La sofisticata automazione e l'utensileria integrata dei sistemi a sacco asciutto richiedono in genere un investimento di capitale iniziale più elevato rispetto alle presse a sacco bagnato più semplici e versatili.

Fare la scelta giusta per il tuo obiettivo

La tua decisione deve essere guidata da una chiara comprensione dell'obiettivo primario del tuo progetto, sia esso volume, complessità o ricerca.

- Se il tuo obiettivo primario è la produzione ad alto volume di una parte standardizzata: il CIP a sacco asciutto è la scelta chiara per la sua velocità, efficienza e automazione impareggiabili.

- Se il tuo obiettivo primario è la prototipazione o la produzione di forme grandi e complesse: il CIP a sacco bagnato offre la flessibilità di progettazione essenziale per applicazioni a basso volume e personalizzate.

- Se il tuo obiettivo primario è ottenere una densità e uniformità del materiale superiori: entrambi i metodi forniranno risultati eccellenti, superando di gran lunga ciò che è possibile con la pressatura uniassiale tradizionale.

In definitiva, la selezione del metodo CIP corretto dipende da una chiara valutazione del volume di produzione richiesto rispetto alla necessità di flessibilità geometrica.

Tabella riassuntiva:

| Aspetto | CIP a Sacco Asciutto | CIP a Sacco Bagnato |

|---|---|---|

| Contatto con il Fluido | Stampo isolato dal fluido | Stampo immerso nel fluido |

| Volume di Produzione | Alto (produzione di massa) | Basso (prototipazione, piccoli lotti) |

| Velocità e Automazione | Cicli veloci e automatizzati | Processi più lenti e manuali |

| Complessità della Parte | Limitato a forme semplici e standardizzate | Alta flessibilità per forme complesse |

| Investimento Iniziale | Maggiore | Minore |

Pronto a migliorare la produzione del tuo laboratorio con una compattazione efficiente della polvere? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, su misura per le tue esigenze di laboratorio. Le nostre soluzioni offrono densità, automazione e pulizia superiori per la produzione ad alto volume. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Quali sono i vantaggi della densità uniforme e dell'integrità strutturale nel CIP?Ottenere prestazioni e affidabilità superiori

- Quali sono alcuni esempi di applicazioni della pressatura isostatica a freddo?Aumentare le prestazioni dei materiali con una compattazione uniforme

- Quali sono le caratteristiche del processo di pressatura isostatica? Ottenere una densità uniforme per parti complesse

- In quali settori industriali viene comunemente applicato il CIP?Scopri i settori chiave che utilizzano la pressatura isostatica a freddo

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità