In sintesi, una pressa isostatica a freddo (CIP) elettrica da laboratorio è una macchina specializzata che compatta materiali in polvere in un oggetto solido. La sua funzione principale è quella di applicare una pressione estremamente elevata e uniforme da tutte le direzioni al materiale a temperatura ambiente, creando un pezzo "verde" denso e strutturalmente consistente, pronto per ulteriori lavorazioni come la lavorazione meccanica o la sinterizzazione.

L'intuizione cruciale è che la pressatura isostatica a freddo aggira i limiti dei metodi di pressatura tradizionali. Invece di spingere da una o due direzioni, utilizza un mezzo liquido per comprimere uno stampo riempito di polvere in modo uguale da tutti i lati, ottenendo una densità e una resistenza superiori e la capacità di formare forme complesse.

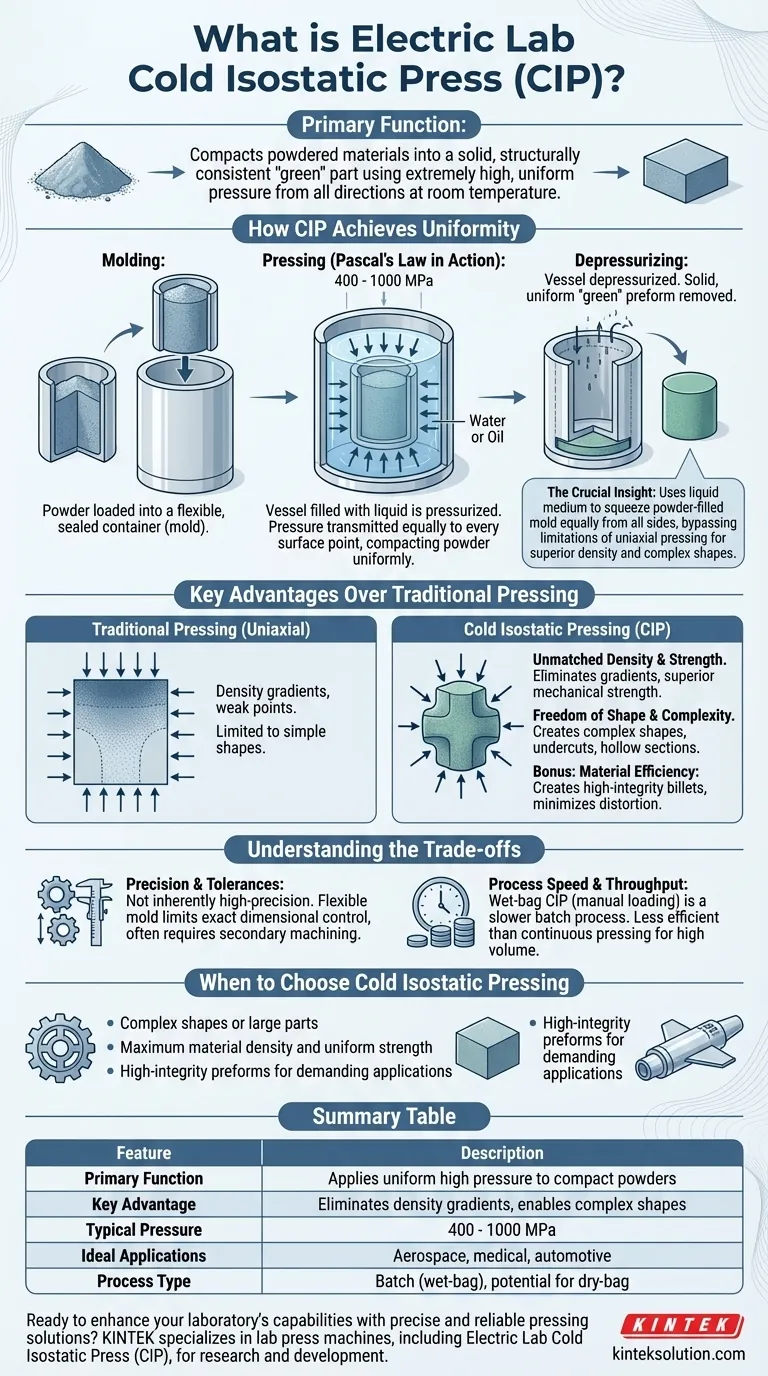

Come la pressatura isostatica a freddo raggiunge l'uniformità

La caratteristica distintiva della CIP è la sua capacità di creare pezzi con proprietà omogenee. Questo è il risultato diretto del suo metodo unico di applicazione della pressione.

Il Principio Fondamentale: la Legge di Pascal in Azione

Il processo funziona su un principio fondamentale della fluidodinamica. Una polvere viene posta in uno stampo flessibile e sigillato e immersa in un liquido all'interno di un recipiente ad alta pressione.

Quando il liquido viene pressurizzato, tale pressione viene trasmessa in modo uguale e istantaneo a ogni punto della superficie dello stampo. Ciò garantisce che la polvere si compatti con perfetta uniformità, eliminando le variazioni di densità e le sollecitazioni interne comuni in altri metodi.

Il Processo Passo Dopo Passo

Un ciclo CIP tipico prevede tre fasi principali.

- Stampaggio: La polvere grezza (ceramica, metallo, grafite, ecc.) viene caricata in un contenitore flessibile sigillato, spesso in gomma o un altro elastomero.

- Pressatura: Questo stampo sigillato viene posizionato all'interno del recipiente a pressione, che viene poi riempito con un liquido (solitamente acqua o olio). Il sistema quindi pressurizza questo liquido a livelli estremamente elevati, tipicamente tra 400 e 1000 MPa.

- Depressurizzazione: Dopo aver mantenuto la pressione per un tempo prestabilito, il recipiente viene depressurizzato e il pezzo compattato, ora un preformato "verde" solido, viene rimosso.

Vantaggi chiave rispetto alla pressatura tradizionale

La CIP viene scelta rispetto ai metodi convenzionali come la pressatura uniassiale (a direzione singola) quando l'integrità del materiale e la complessità geometrica sono critiche.

Densità e resistenza ineguagliabili

La pressatura uniassiale crea gradienti di densità, con il materiale più vicino al punzone che è più denso del materiale al centro. Questo crea punti deboli.

La CIP elimina questi gradienti. La densità uniforme risultante porta a un ritiro prevedibile durante la sinterizzazione e a una resistenza meccanica superiore in tutto il pezzo.

Libertà di forma e complessità

Poiché la pressione viene applicata da tutte le direzioni, la CIP non è limitata dai vincoli di una matrice rigida. Ciò consente la produzione di forme altamente complesse, sottosquadri e sezioni cave che sarebbero impossibili da creare con la pressatura tradizionale.

Efficienza del materiale e del processo

La CIP compatta le polveri vicino alla loro massima densità di impaccamento. Ciò produce un billetta ad alta integrità che è abbastanza forte da essere manipolata e persino lavorata prima della fase finale di sinterizzazione (cottura).

Questo stato "verde" robusto minimizza il rischio di distorsione o rottura durante la lavorazione successiva e può portare a tempi di sinterizzazione più rapidi.

Comprendere i compromessi

Sebbene potente, la CIP non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per usarla in modo efficace.

Precisione e tolleranze finali

La CIP non è intrinsecamente un processo di alta precisione per il pezzo finito. Lo stampo flessibile non fornisce il controllo dimensionale esatto di una matrice in acciaio per utensili duro.

Di conseguenza, i pezzi spesso richiedono lavorazioni secondarie per raggiungere tolleranze geometriche strette, specialmente dopo il ritiro prevedibile che si verifica durante la sinterizzazione.

Velocità del processo e produttività

Il metodo più comune a scala di laboratorio, noto come CIP "a sacco umido", prevede il caricamento e lo scaricamento manuale dello stampo dal recipiente a pressione. Si tratta di un processo batch più lento rispetto alle alternative automatizzate.

Per la produzione ad alto volume, viene utilizzato un metodo "a sacco secco", ma la necessità fondamentale di pressurizzare e depressurizzare un recipiente lo rende spesso più lento dei metodi continui come la pressatura a matrice.

Quando scegliere la pressatura isostatica a freddo

La decisione di utilizzare la CIP dovrebbe essere guidata dai requisiti finali del tuo componente.

- Se il tuo obiettivo principale è produrre forme complesse o pezzi di grandi dimensioni: la CIP offre una libertà di progettazione difficile o impossibile da ottenere con la pressatura a matrice tradizionale.

- Se il tuo obiettivo principale è raggiungere la massima densità del materiale e una resistenza uniforme: la CIP è superiore per la creazione di pezzi omogenei senza i punti deboli e le sollecitazioni interne causate dai gradienti di densità.

- Se il tuo obiettivo principale è creare preformati ad alta integrità per applicazioni esigenti: la CIP produce pezzi "verdi" robusti per settori come l'aerospaziale, il medico e l'automotive dove il cedimento del materiale non è un'opzione.

In definitiva, la pressatura isostatica a freddo è una tecnologia fondamentale per la produzione di materiali avanzati che richiedono integrità strutturale e complessità geometrica al di là della portata dei metodi convenzionali.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione Principale | Applica un'alta pressione uniforme da tutte le direzioni a temperatura ambiente per compattare le polveri in pezzi "verdi" solidi |

| Vantaggio Chiave | Elimina i gradienti di densità, consentendo una resistenza superiore e forme complesse |

| Intervallo di Pressione Tipico | Da 400 a 1000 MPa |

| Applicazioni Ideali | Componenti aerospaziali, medicali, automobilistici che richiedono alta integrità e geometrie complesse |

| Tipo di Processo | Processo batch (es. CIP a sacco umido) con potenziale per metodi a sacco secco nella produzione |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di pressatura precise e affidabili? KINTEK è specializzata in presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze di ricerca e sviluppo. La nostra pressa isostatica a freddo (CIP) elettrica da laboratorio può aiutarti a ottenere densità uniforme, resistenza superiore dei pezzi e la capacità di formare forme complesse in modo efficiente. Contattaci oggi per discutere come le nostre attrezzature possono ottimizzare la lavorazione dei tuoi materiali e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio