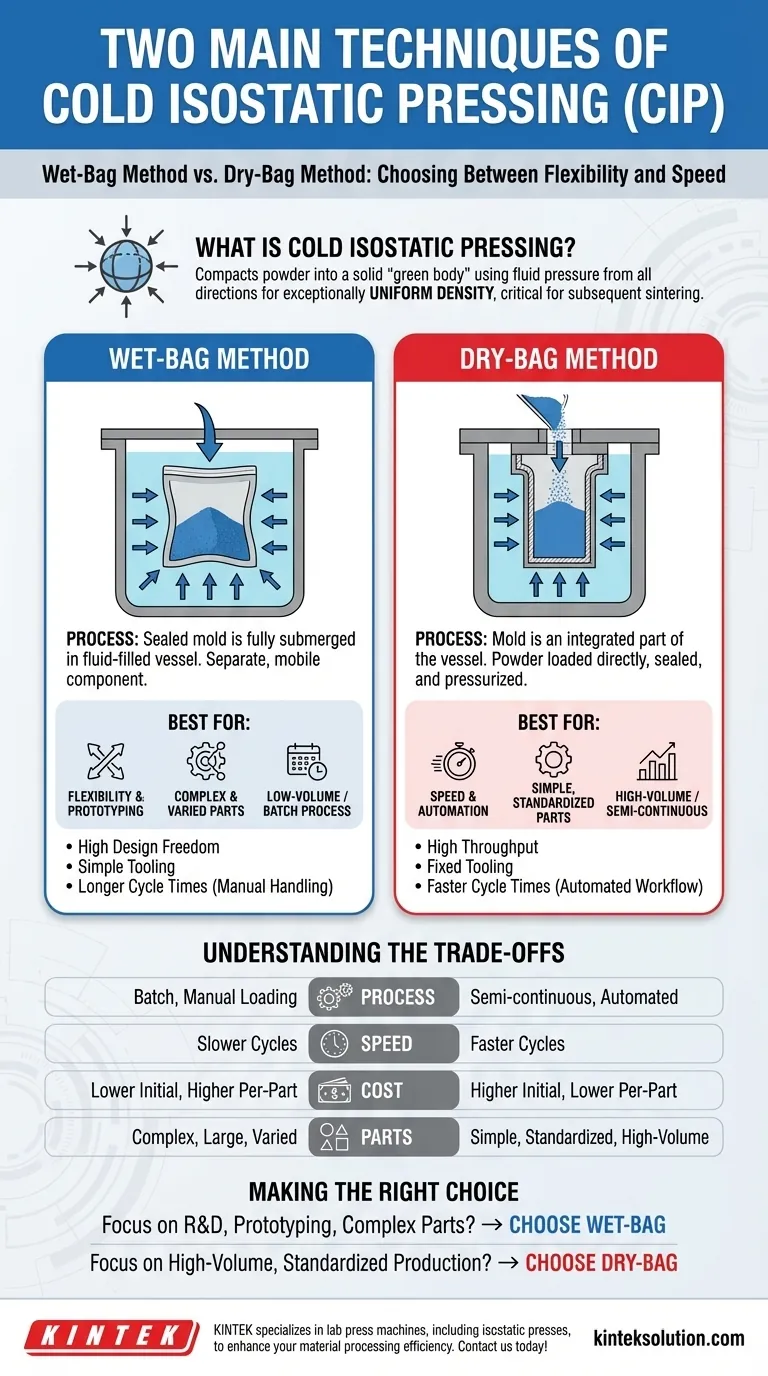

Le due tecniche principali utilizzate nella pressatura isostatica a freddo (CIP) sono il metodo wet-bag e il metodo dry-bag. La differenza fondamentale risiede nel modo in cui lo stampo riempito di polvere interagisce con il recipiente a pressione: nel processo wet-bag, uno stampo sigillato è completamente immerso in un recipiente riempito di fluido, mentre nel processo dry-bag, lo stampo è una parte integrata del recipiente stesso.

La scelta tra CIP wet-bag e dry-bag è una decisione strategica tra flessibilità di produzione e velocità di produzione. Il wet-bag è ideale per pezzi complessi o vari, mentre il dry-bag è progettato per la produzione automatizzata ad alto volume di componenti standardizzati.

Cos'è la pressatura isostatica a freddo?

La pressatura isostatica a freddo è una tecnica di lavorazione dei materiali che compatta le polveri in una massa solida prima del trattamento termico finale. Utilizza un liquido per applicare una pressione uniforme ed estrema da tutte le direzioni contemporaneamente.

L'obiettivo fondamentale: densità uniforme

Lo scopo principale della CIP è creare un componente pre-sinterizzato, noto come "corpo verde", con una densità eccezionalmente uniforme. A differenza della pressatura uniassiale tradizionale, che compatta da una o due direzioni, la pressione isostatica (uguale da tutti i lati) elimina le variazioni di densità all'interno del pezzo.

Perché la densità uniforme è importante

Questa consistenza è fondamentale per le fasi di produzione successive, in particolare la sinterizzazione o la pressatura isostatica a caldo (HIP). Un corpo verde a densità uniforme si restringe in modo prevedibile ed uniforme durante il riscaldamento, ottenendo un prodotto finale con dimensioni affidabili e stress interni o difetti minimi. Ciò rende la CIP essenziale per materiali ad alte prestazioni come ceramiche, metalli, compositi e grafite.

Analisi dei due metodi CIP

Sebbene entrambi i metodi ottengano una compattazione uniforme, le loro meccaniche operative sono progettate per ambienti di produzione molto diversi.

Il metodo Wet-Bag: Flessibilità e Prototipazione

Nella tecnica wet-bag, la polvere viene prima caricata in uno stampo flessibile e impermeabile, che viene poi sigillato. L'intero assemblaggio dello stampo sigillato viene posto in un recipiente a pressione riempito di un liquido, come acqua o olio. Il recipiente viene quindi pressurizzato, compattando il pezzo.

Poiché lo stampo è un componente separato e mobile, questo metodo è eccezionalmente versatile. Può ospitare un'ampia varietà di forme e dimensioni di pezzi, rendendolo perfetto per la ricerca, la prototipazione e piccoli lotti di produzione di componenti complessi.

Il metodo Dry-Bag: Velocità e Automazione

Con il metodo dry-bag, lo stampo flessibile è un elemento permanente integrato direttamente nella parete del recipiente a pressione. La polvere viene caricata nella parte superiore dello stampo, il recipiente viene sigillato e viene applicata la pressione.

Questo design elimina la necessità di immergere e recuperare lo stampo, aumentando drasticamente i tempi di ciclo. È facilmente automatizzabile, rendendo il CIP dry-bag lo standard per la produzione ad alto volume di forme più semplici e standardizzate come tubi o isolatori.

Comprendere i compromessi: Wet-Bag vs. Dry-Bag

La selezione del metodo corretto richiede una chiara comprensione degli obiettivi del progetto in termini di volume, complessità e costo.

Volume e velocità di produzione

Wet-bag è intrinsecamente un processo a lotti. I suoi tempi di ciclo sono più lunghi a causa del caricamento e scaricamento manuale degli stampi dal recipiente a pressione, rendendolo adatto per lavori a basso volume.

Dry-bag è un processo semi-continuo progettato per la velocità. Il suo flusso di lavoro snello e automatizzato è ottimizzato per un throughput elevato nella produzione su scala industriale.

Complessità e dimensioni del pezzo

Wet-bag eccelle nella produzione di pezzi grandi e geometricamente complessi. Gli utensili sono relativamente semplici e possono essere creati facilmente per forme uniche, offrendo la massima libertà di progettazione.

Dry-bag è più vincolato dai suoi utensili fissi. È più efficiente per la produzione di grandi quantità di pezzi con geometrie relativamente semplici e ripetibili.

Costi di attrezzaggio e operativi

I sistemi wet-bag generalmente hanno un investimento di capitale iniziale inferiore. Tuttavia, la manodopera manuale comporta un costo per pezzo più elevato.

I sistemi dry-bag richiedono un investimento iniziale significativo in macchinari automatizzati specializzati. Questo costo è compensato da costi per pezzo estremamente bassi quando si opera ad alti volumi.

Fare la scelta giusta per il tuo obiettivo

Le tue esigenze specifiche di produzione determineranno la tecnica CIP ideale per la tua applicazione.

- Se la tua priorità è la ricerca e sviluppo (R&S), la prototipazione o la produzione di pezzi complessi a basso volume: la CIP wet-bag offre la flessibilità di progettazione necessaria e un costo di attrezzaggio iniziale inferiore.

- Se la tua priorità è la produzione ad alto volume di componenti standardizzati: la CIP dry-bag fornisce la velocità, l'automazione e il basso costo per unità richiesti per la produzione di massa.

Comprendendo questo compromesso fondamentale tra flessibilità e automazione, puoi selezionare con fiducia il metodo di pressatura corretto per raggiungere i tuoi obiettivi di consolidamento dei materiali.

Tabella riassuntiva:

| Aspetto | Metodo Wet-Bag | Metodo Dry-Bag |

|---|---|---|

| Processo | Stampo immerso nel fluido | Stampo integrato nel recipiente |

| Ideale per | Pezzi complessi, prototipazione | Produzione automatizzata ad alto volume |

| Velocità | Processo a lotti più lento | Più veloce, semi-continuo |

| Costo | Iniziale inferiore, per pezzo superiore | Iniziale superiore, per pezzo inferiore |

Hai bisogno di aiuto per selezionare il metodo CIP giusto per il tuo laboratorio? KINTEK è specializzata in macchine per presse da laboratorio, comprese le presse isostatiche, per migliorare l'efficienza della tua lavorazione dei materiali. Sia che tu stia prototipando con il wet-bag o aumentando la produzione con il dry-bag, le nostre soluzioni offrono densità uniforme e risultati affidabili per ceramiche, metalli e compositi. Contattaci oggi stesso per discutere le tue esigenze specifiche e aumentare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- In quali settori industriali viene comunemente applicato il CIP?Scopri i settori chiave che utilizzano la pressatura isostatica a freddo

- Quali sono i vantaggi della densità uniforme e dell'integrità strutturale nel CIP?Ottenere prestazioni e affidabilità superiori

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al