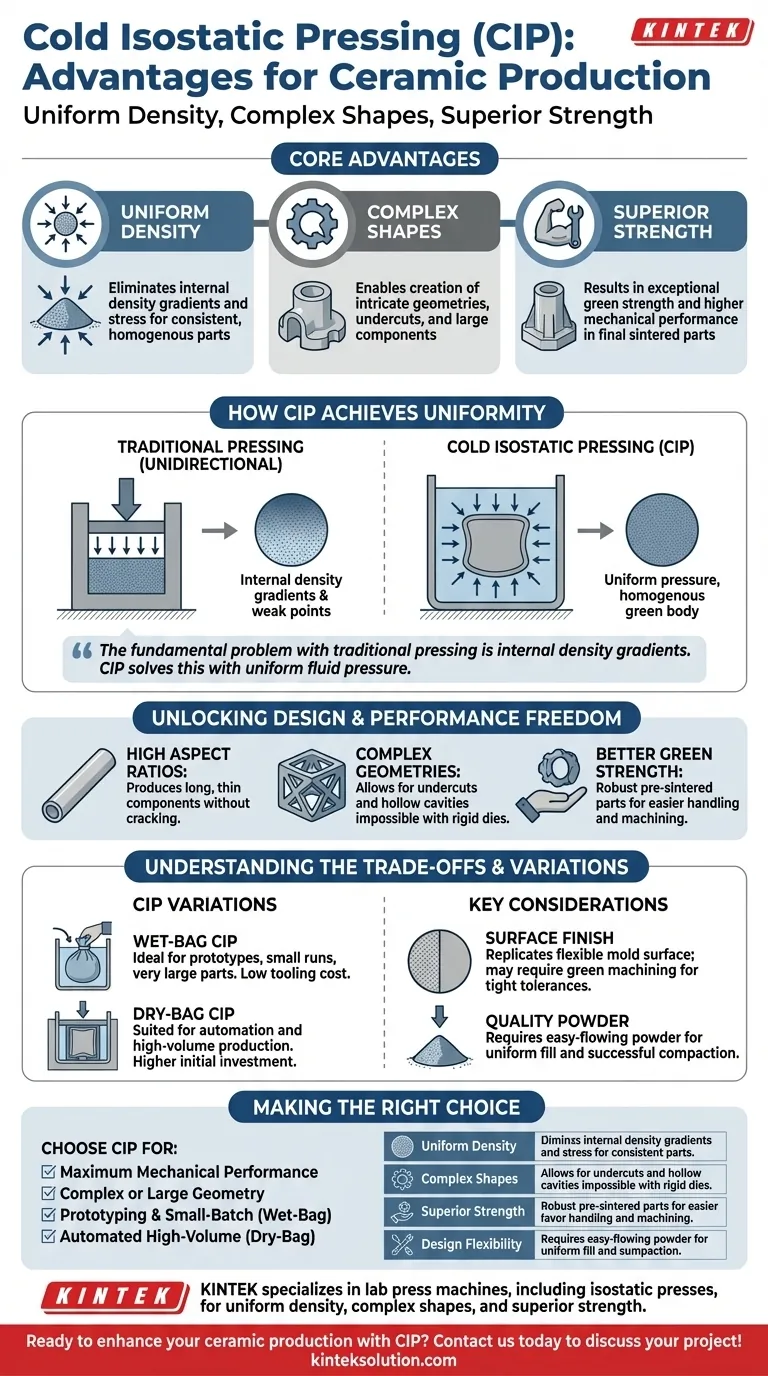

In sintesi, la Pressatura Isostatica a Freddo (CIP) offre tre vantaggi principali per la produzione di ceramiche: raggiunge una densità eccezionalmente uniforme, consente la creazione di forme complesse impossibili con altri metodi e si traduce in una resistenza meccanica superiore nel pezzo sinterizzato finale. Questo viene realizzato applicando una pressione uguale da tutte le direzioni a una polvere ceramica racchiusa in uno stampo flessibile.

Il problema fondamentale della pressatura tradizionale unidirezionale è che crea gradienti di densità interni e stress, che diventano punti deboli nel prodotto finale. Il CIP risolve questo problema utilizzando un fluido per applicare la pressione uniformemente da tutti i lati, creando un componente pre-sinterizzato omogeneo e più forte e sbloccando nuove possibilità nella progettazione ceramica.

Come il CIP raggiunge un'uniformità superiore

La caratteristica distintiva del CIP è l'applicazione della pressione isostatica. Questo principio è la fonte dei suoi benefici più significativi rispetto alle tecniche di pressatura convenzionali.

Il Principio della Pressione Isostatica

A differenza della pressatura uniassiale, dove la forza viene applicata da una o due direzioni (come un pistone), il CIP immerge il componente in un fluido. Questo fluido viene quindi pressurizzato, esercitando una forza uguale e simultanea su ogni superficie dello stampo flessibile che contiene la polvere ceramica.

Questo processo elimina l'attrito interno e le forze di taglio che causano variazioni di densità nei metodi di compattazione tradizionali.

Eliminazione dei Gradienti di Densità

Poiché la pressione è uniforme, la polvere ceramica si compatta in modo coerente in tutto il suo volume. Questo impedisce la formazione di gradienti di densità, che sono comuni nelle parti pressate uniassialmente dove le aree più vicine al punzone sono più dense del centro.

Una parte senza questi gradienti è esente dalle sollecitazioni interne che possono portare a crepe durante la manipolazione, l'essiccazione o la fase finale di cottura (sinterizzazione).

L'Impatto sulla Sinterizzazione

L'uniformità della parte pre-sinterizzata, nota come "corpo verde", è fondamentale. Un corpo verde omogeneo si ritira in modo prevedibile e uniforme durante la sinterizzazione.

Ciò porta a una maggiore precisione dimensionale, una ridotta deformazione e un tasso di scarto molto inferiore per i componenti finiti.

Sbloccare la Libertà di Design e Prestazioni

La natura unica del processo CIP si traduce direttamente in una maggiore libertà per progettisti e ingegneri, consentendo la realizzazione di parti geometricamente complesse, di grandi dimensioni o che richiedono alte prestazioni.

Geometrie Complesse e Sottosquadri

Poiché la polvere è contenuta in uno stampo flessibile ed elastico piuttosto che in una matrice rigida in acciaio, il CIP può produrre parti con forme intricate, sottosquadri e cavità. Ciò apre la porta a design che altrimenti richiederebbero l'unione di più componenti.

Elevati Rapporti di Aspetto

Il CIP eccelle nella produzione di parti con un elevato rapporto di aspetto, come tubi, aste o piastre lunghe e sottili. La pressione uniforme previene le crepe e le variazioni di densità che affliggono tali forme quando realizzate con pressatura unidirezionale.

Resistenza Superiore allo Stato Verde e Finale

L'alta e uniforme densità di una parte CIP si traduce in un'eccezionale resistenza allo stato verde. Ciò significa che il componente è sufficientemente robusto per essere manipolato, spostato e persino lavorato prima della fase di sinterizzazione finale, riducendo i danni in-process.

Dopo la sinterizzazione, questa uniformità iniziale si traduce in proprietà meccaniche migliorate, inclusa una maggiore resistenza del materiale e duttilità, rendendo le parti più affidabili in applicazioni esigenti.

Comprendere i Compromessi e le Variazioni del Processo

Sebbene potente, il CIP non è una soluzione universale. Comprendere le sue variazioni e limitazioni è fondamentale per utilizzarlo in modo efficace.

CIP a Sacchetto Umido vs. Sacchetto Secco

Il processo è generalmente diviso in due categorie. Il CIP a sacchetto umido prevede l'inserimento manuale dello stampo sigillato nel recipiente a pressione, rendendolo ideale per prototipi, piccole serie di produzione e parti molto grandi grazie al suo basso costo di attrezzatura.

Il CIP a sacchetto secco integra lo stampo direttamente nel recipiente a pressione, consentendo tempi di ciclo molto più rapidi e automazione. Questo metodo è adatto per produzioni di volumi più elevati, ma richiede un investimento iniziale significativamente maggiore in attrezzature dedicate.

Finitura Superficiale e Tolleranze

La finitura superficiale di un pezzo direttamente da un processo CIP è una replica della superficie interna dello stampo flessibile. Tipicamente non è liscia come una parte ottenuta da una matrice di acciaio lucidata.

Per applicazioni che richiedono tolleranze dimensionali molto strette, viene spesso eseguita una fase secondaria di lavorazione a verde prima della sinterizzazione per ottenere la forma precisa finale.

La Necessità di Polvere di Qualità

Il successo del CIP si basa sulla capacità della polvere ceramica di fluire facilmente e riempire lo stampo flessibile in modo uniforme prima che venga applicata la pressione. Le polveri con scarse caratteristiche di flusso possono portare a vuoti e a un riempimento iniziale inconsistente, vanificando i benefici del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del CIP dipende interamente dai requisiti specifici del tuo componente e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la massima prestazione meccanica: Scegli il CIP per creare parti con la massima densità e resistenza uniforme possibile per applicazioni critiche e ad alto stress.

- Se il tuo obiettivo principale è una geometria complessa o di grandi dimensioni: Il CIP è spesso l'unico metodo praticabile per produrre forme intricate, sottosquadri o componenti molto grandi che non possono essere realizzati in una matrice rigida.

- Se il tuo obiettivo principale è la prototipazione e la produzione di piccoli lotti: Il CIP a sacchetto umido fornisce un percorso conveniente per produrre e testare parti ceramiche di alta qualità senza investire in costosi attrezzi rigidi.

- Se il tuo obiettivo principale è la produzione automatizzata e ad alto volume: Il CIP a sacchetto secco è una scelta eccellente per produrre in modo efficiente parti complesse su larga scala, a condizione che l'investimento iniziale in attrezzature sia giustificato.

Comprendendo come la pressione isostatica crea un corpo verde superiore, puoi sfruttare il CIP per produrre componenti ceramici più resistenti, più affidabili e più complessi.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Densità Uniforme | Elimina i gradienti di densità e le sollecitazioni interne per una compattazione coerente. |

| Forme Complesse | Consente la produzione di geometrie intricate, sottosquadri ed elevati rapporti di aspetto. |

| Resistenza Superiore | Si traduce in una maggiore resistenza meccanica e affidabilità nelle parti sinterizzate. |

| Flessibilità di Progettazione | Consente la prototipazione e la produzione di componenti grandi o complessi con facilità. |

Pronto a migliorare la tua produzione ceramica con la Pressatura Isostatica a Freddo? KINTEK è specializzata in macchine per presse da laboratorio, comprese le presse isostatiche, per aiutare i laboratori a raggiungere densità uniforme, forme complesse e resistenza superiore nei loro componenti ceramici. Le nostre soluzioni sono personalizzate per soddisfare le tue esigenze di prototipazione e produzione, garantendo alte prestazioni ed efficienza. Contattaci oggi stesso per discutere come la nostra esperienza può beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Quali sono alcuni esempi di applicazioni della pressatura isostatica a freddo?Aumentare le prestazioni dei materiali con una compattazione uniforme

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità