Alla base, il significato della Pressatura Isostatica a Freddo (CIP) risiede nella sua unica capacità di applicare una pressione perfettamente uniforme e completa a un materiale in polvere a temperatura ambiente. Questo processo idrostatico supera le limitazioni fondamentali dei metodi di pressatura tradizionali, consentendo ai produttori di formare forme complesse con densità, resistenza e comportamento eccezionalmente coerenti e prevedibili nelle fasi di produzione successive come la sinterizzazione.

Il valore centrale del CIP non è solo produrre pezzi, ma produrre pezzi migliori. Eliminando l'attrito della parete dello stampo inerente ad altri metodi, sblocca un livello superiore di integrità del materiale e complessità geometrica, trasformando le materie prime in polvere in componenti quasi a forma finita con proprietà strutturali superiori.

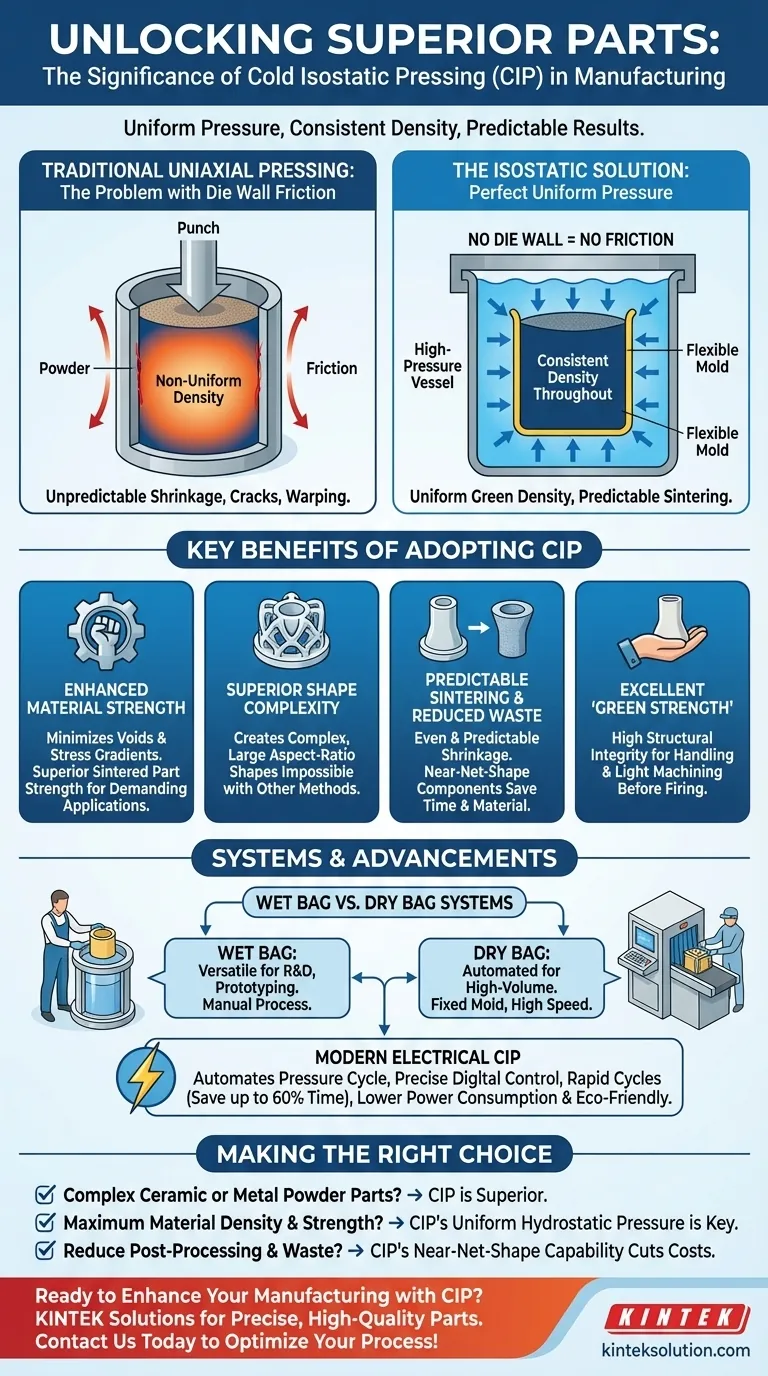

Come il CIP risolve una sfida fondamentale nella produzione

Per comprendere il valore del CIP, è necessario prima comprendere il problema che risolve: il difetto intrinseco nella compattazione tradizionale dei pezzi.

Il problema della pressatura uniassiale

Nella pressatura a matrice convenzionale, la pressione viene applicata da una o due direzioni (uniassialmente o biassialmente). Ciò crea un attrito significativo tra la polvere e le pareti della matrice.

Questo attrito impedisce che la pressione venga trasmessa uniformemente attraverso il pezzo. Il risultato è un componente con densità non uniforme — più denso vicino alle facce del punzone e meno denso al centro e vicino alle pareti. Questa incoerenza porta a un ritiro imprevedibile, deformazioni e potenziali crepe durante la sinterizzazione.

La soluzione isostatica: pressione uniforme

Il CIP bypassa completamente questa limitazione. Il processo prevede il posizionamento della polvere in uno stampo elastomerico flessibile sigillato. Questo stampo viene quindi immerso in un fluido all'interno di un recipiente ad alta pressione.

Quando la pressione viene applicata al fluido, essa viene trasmessa idrostaticamente — in modo uguale e simultaneo da tutte le direzioni — sullo stampo flessibile. Non c'è una parete dello stampo e quindi, nessun attrito.

Il risultato: densità verde uniforme

Poiché la pressione è perfettamente uniforme, la polvere si compatta a una densità costante in tutto il pezzo, indipendentemente dalla sua forma o complessità.

Questo componente pre-sinterizzato altamente uniforme, noto come pezzo "verde", è l'obiettivo primario del CIP. Questa uniformità è la base per tutti i successivi benefici del processo.

Principali vantaggi dell'adozione del CIP

Ottenere una densità verde uniforme si traduce direttamente in vantaggi significativi in termini di qualità, efficienza e costi.

Maggiore resistenza e integrità del materiale

La compattazione uniforme riduce al minimo i vuoti interni ed elimina i gradienti di stress che causano crepe nella pressatura tradizionale. Ciò si traduce in un pezzo finale sinterizzato con resistenza del materiale superiore, rendendolo adatto per applicazioni altamente esigenti.

Complessità e uniformità della forma superiori

Senza i vincoli di stampi rigidi e attrito, il CIP può produrre forme complesse e con elevato rapporto d'aspetto che sono impossibili da creare con altri metodi. La pressione idrostatica assicura che anche le caratteristiche più intricate siano formate con precisione dimensionale e regolarità.

Sinterizzazione prevedibile e riduzione degli sprechi

Un pezzo con densità uniforme si restringe in modo uniforme e prevedibile durante la fase finale di sinterizzazione ad alta temperatura. Questo crea un componente "quasi a forma finita" che richiede una post-lavorazione significativamente inferiore, risparmiando tempo prezioso, materie prime e riducendo i costi complessivi di produzione.

Eccellente "resistenza a verde" per la manipolazione

Nonostante non siano sinterizzati, i pezzi verdi compattati densamente e uniformemente possiedono una sufficiente integrità strutturale per essere manipolati, spostati e persino leggermente lavorati prima della cottura finale. Questo migliora l'efficienza in-processo e riduce la rottura.

Comprendere i compromessi e i moderni progressi

Sebbene potente, il CIP non è una soluzione universale. La scelta del sistema e della tecnologia dipende interamente dalle vostre esigenze di produzione.

Sistemi a sacco bagnato (Wet Bag) vs. a sacco asciutto (Dry Bag)

Il metodo originale, CIP a sacco bagnato, prevede l'inserimento manuale dello stampo sigillato nel recipiente a pressione. È altamente versatile e ideale per ricerca e sviluppo, prototipazione e produzione a basso volume di varie dimensioni di pezzi.

Il CIP a sacco asciutto integra lo stampo flessibile nel recipiente a pressione stesso, consentendo un processo più automatizzato. La polvere viene caricata nello stampo fisso, pressata ed espulsa, rendendolo molto più adatto per produzioni dedicate ad alto volume di un unico design di pezzo.

L'ascesa del CIP elettrico

I moderni sistemi CIP elettrici rappresentano una significativa evoluzione. Automatizzano l'intero ciclo di pressione, sostituendo le vecchie e più lente pompe idrauliche.

Questi sistemi offrono un controllo digitale preciso della pressione, consentono cicli rapidi che possono far risparmiare fino al 60% del tempo di formatura e operano con un consumo energetico inferiore. Questa automazione riduce i costi di manodopera, minimizza la contaminazione del mezzo di pressione e riduce l'impatto ambientale.

Fare la scelta giusta per il tuo obiettivo

Decidere se il CIP è giusto per te richiede di allineare le sue capacità con il tuo obiettivo principale di produzione.

- Se il tuo obiettivo principale è produrre parti complesse in ceramica o polveri metalliche: Il CIP è la scelta superiore per creare forme difficili o impossibili da formare utilizzando la pressatura uniassiale tradizionale.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza del materiale: La pressione idrostatica uniforme del CIP minimizza i difetti interni e le debolezze, portando a proprietà finali superiori dopo la sinterizzazione.

- Se il tuo obiettivo principale è ridurre la post-elaborazione e lo spreco di materiale: La capacità del CIP di creare componenti quasi a forma finita con un ritiro prevedibile riduce significativamente la necessità di lavorazioni estese e costose.

In definitiva, la Pressatura Isostatica a Freddo ti consente di superare le limitazioni geometriche e materiali della metallurgia delle polveri convenzionale.

Tabella riassuntiva:

| Aspetto | Significato del CIP |

|---|---|

| Applicazione della Pressione | Pressione idrostatica uniforme e completa a temperatura ambiente |

| Vantaggio Chiave | Elimina l'attrito della parete dello stampo per densità e resistenza costanti |

| Capacità di Forma | Produce forme complesse e con elevato rapporto d'aspetto |

| Esito della Sinterizzazione | Ritiro prevedibile, riducendo la post-lavorazione e gli sprechi |

| Resistenza del Pezzo Verde | Elevata integrità per la manipolazione e la lavorazione leggera prima della cottura |

| Tipi di Sistema | Sacco bagnato (versatile per R&S) e sacco asciutto (automatizzato per alto volume) |

Sei pronto a migliorare la tua produzione con la Pressatura Isostatica a Freddo? KINTEK è specializzata in macchine da laboratorio, inclusi presse isostatiche, progettate per fornire densità uniforme, resistenza superiore e riduzione degli sprechi per le tue esigenze di laboratorio. Sia che tu stia lavorando con ceramiche o polveri metalliche, le nostre soluzioni ti aiutano a ottenere pezzi precisi e di alta qualità in modo efficiente. Contattaci oggi per discutere come le nostre attrezzature CIP possono ottimizzare il tuo processo di produzione e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?