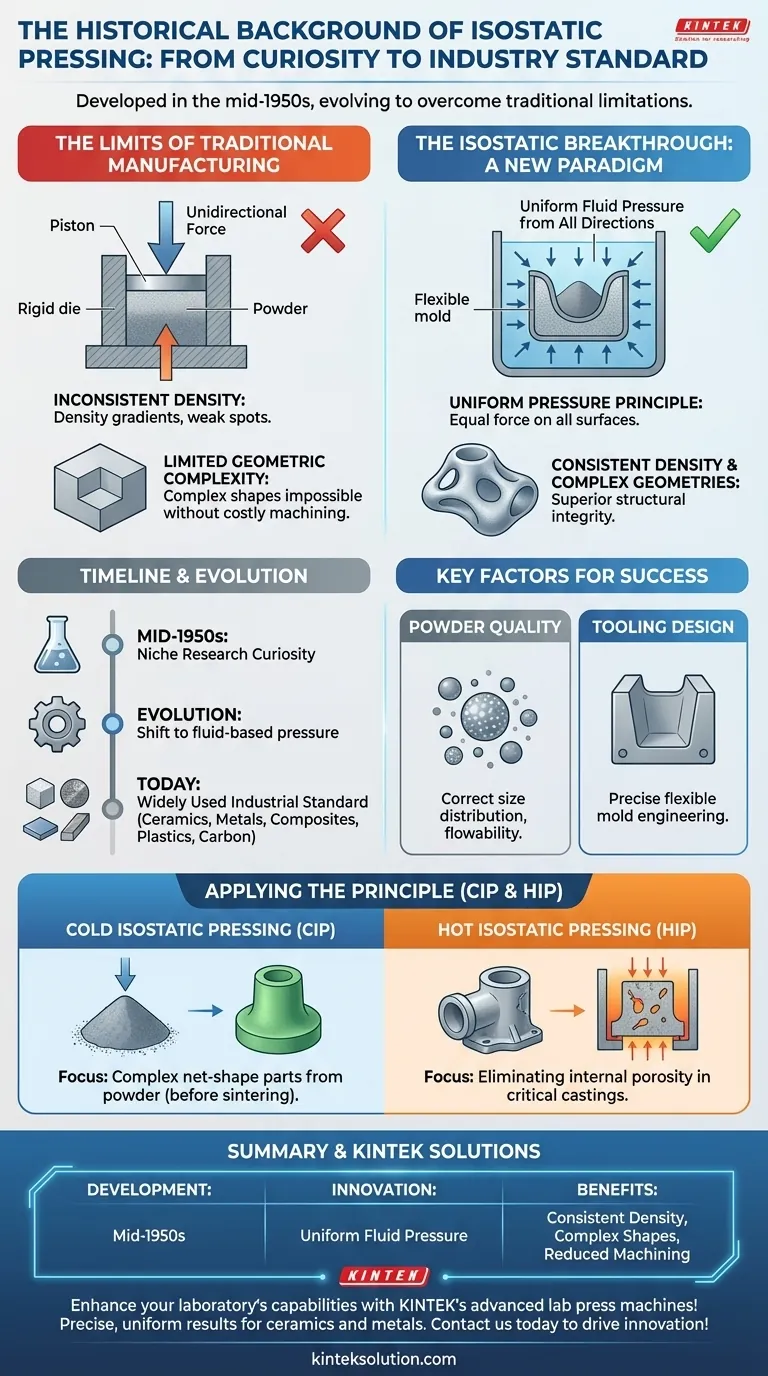

Storicamente, la pressatura isostatica è stata sviluppata a metà degli anni '50, evolvendosi da una curiosità di ricerca di nicchia a un processo di produzione fondamentale. È stata creata per superare i limiti fondamentali dei metodi di pressatura tradizionali applicando una pressione uniforme da tutte le direzioni, risultando in materiali con coerenza e integrità strutturale superiori.

L'innovazione principale della pressatura isostatica è stato il suo passaggio da una compressione forzata a singolo asse a una pressione onnicomprensiva basata su fluidi. Questo semplice cambiamento di principio ha sbloccato la capacità di creare parti altamente complesse con una densità perfettamente uniforme, un'impresa precedentemente considerata impossibile.

I limiti della produzione tradizionale

Per capire perché la pressatura isostatica è stata una svolta, dobbiamo prima esaminare i problemi che era stata progettata per risolvere. La compattazione tradizionale delle polveri si basava su matrici rigide e forza unidirezionale.

Il problema della densità inconsistente

Quando la pressione viene applicata solo da una o due direzioni, la polvere più vicina alla pressa si compatta più della polvere più lontana. Ciò crea gradienti di densità all'interno del pezzo, portando a punti deboli e prestazioni imprevedibili.

La sfida della complessità geometrica

La pressatura unidirezionale limita severamente le forme che possono essere prodotte. Geometrie complesse con sottosquadri o cavità interne erano impossibili da formare senza una lavorazione post-processo estesa e costosa.

La svolta isostatica: un nuovo paradigma

La pressatura isostatica ha introdotto un approccio fondamentalmente diverso al consolidamento, sfruttando un principio di base della fluidodinamica per ottenere risultati uniformi.

Il principio della pressione uniforme

Il processo prevede l'immersione di un componente (tipicamente una polvere sigillata in uno stampo flessibile) in un fluido. Questo fluido viene quindi pressurizzato, applicando una forza uguale e simultanea su tutta la superficie del pezzo.

Questo metodo assicura che ogni parte del componente sperimenti esattamente la stessa forza di compressione, indipendentemente dalla sua forma o orientamento. Il risultato è un pezzo con densità e microstruttura completamente coerenti in tutta la sua estensione.

Da curiosità di ricerca a standard industriale

Pioniera a metà degli anni '50, la tecnica fu inizialmente oggetto di ricerca di laboratorio. Tuttavia, i suoi evidenti vantaggi ne hanno rapidamente guidato l'adozione in numerose industrie ad alte prestazioni.

Oggi è uno strumento di produzione ampiamente utilizzato per una serie di materiali, tra cui ceramiche, metalli, compositi, plastiche e carbonio. Svolge due funzioni primarie: consolidare le polveri in forme solide e riparare i difetti interni nelle fusioni.

Fattori chiave per un'applicazione di successo

Sebbene potente, l'efficacia della pressatura isostatica non è automatica. Dipende da un attento controllo sui materiali di input e sugli utensili di processo.

Il ruolo critico della qualità della polvere

La polvere di partenza è fondamentale. Per una compressione riuscita e uniforme, la polvere deve avere la corretta distribuzione granulometrica, scorrevolezza e densità iniziale. Una scarsa qualità della polvere può portare a difetti anche con una perfetta applicazione della pressione.

L'importanza della progettazione degli utensili

Lo stampo flessibile, o "utensile", che contiene la polvere deve essere progettato con precisione. Il suo design deve adattarsi allo specifico comportamento di compattazione della polvere e deformarsi in modo prevedibile per produrre la forma finale desiderata con elevata accuratezza.

Applicare questo principio al tuo obiettivo

La pressatura isostatica non è una singola tecnica ma un processo fondamentale che può essere applicato a diverse sfide di produzione, principalmente attraverso la Pressatura Isostatica a Freddo (CIP) e la Pressatura Isostatica a Caldo (HIP).

- Se il tuo obiettivo principale è creare parti complesse a forma netta da polvere: la Pressatura Isostatica a Freddo (CIP) è il metodo ideale per ottenere una densità uniforme prima di un passaggio finale di sinterizzazione.

- Se il tuo obiettivo principale è eliminare la porosità interna in fusioni critiche: la Pressatura Isostatica a Caldo (HIP) utilizza alte temperature e pressioni per curare i vuoti microscopici e migliorare drasticamente le proprietà meccaniche di un componente.

- Se il tuo obiettivo principale è il consolidamento economicamente vantaggioso: creando parti con densità costante e forme complesse, la pressatura isostatica spesso riduce o elimina la necessità di costose lavorazioni secondarie.

Comprendere questo passaggio alla pressione uniforme e multidirezionale è fondamentale per cogliere la produzione di materiali avanzati moderni.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Epoca di sviluppo | Metà degli anni '50 |

| Innovazione chiave | Pressione uniforme da tutte le direzioni utilizzando la fluidodinamica |

| Benefici primari | Densità costante, capacità di formare forme complesse, riduzione delle esigenze di lavorazione |

| Applicazioni comuni | Ceramiche, metalli, compositi, plastiche, carbonio |

| Tipi di processo | Pressatura Isostatica a Freddo (CIP), Pressatura Isostatica a Caldo (HIP) |

Migliora le capacità del tuo laboratorio con le macchine da pressa da laboratorio avanzate di KINTEK! Che tu abbia bisogno di una pressa da laboratorio automatica, di una pressa isostatica o di una pressa da laboratorio riscaldata, le nostre soluzioni offrono risultati precisi e uniformi per materiali come ceramiche e metalli, riducendo i costi e migliorando l'efficienza. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Quali sono alcuni esempi di applicazioni della pressatura isostatica a freddo?Aumentare le prestazioni dei materiali con una compattazione uniforme

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Quali sono le caratteristiche del processo di pressatura isostatica? Ottenere una densità uniforme per parti complesse