Le prospettive di applicazione della pressatura isostatica a freddo (CIP) nella produzione di ceramica sono eccezionalmente forti, grazie alla sua capacità unica di produrre componenti ad alte prestazioni con geometrie complesse. A differenza dei metodi di pressatura tradizionali, il CIP applica la pressione in modo uniforme da tutte le direzioni, creando preforme ceramiche (o "corpi verdi") con densità costante, resistenza superiore e ritiro prevedibile durante la sinterizzazione finale. Ciò la rende una tecnologia essenziale per le applicazioni più impegnative, in cui l'integrità del materiale è fondamentale.

Il valore principale della pressatura isostatica a freddo non consiste solo nel formare una forma, ma anche nel risolvere il problema fondamentale delle variazioni di densità interne. Applicando una pressione isostatica, il CIP crea un corpo verde uniformemente compattato, che costituisce la base per un pezzo ceramico finale più resistente, affidabile e dimensionalmente preciso.

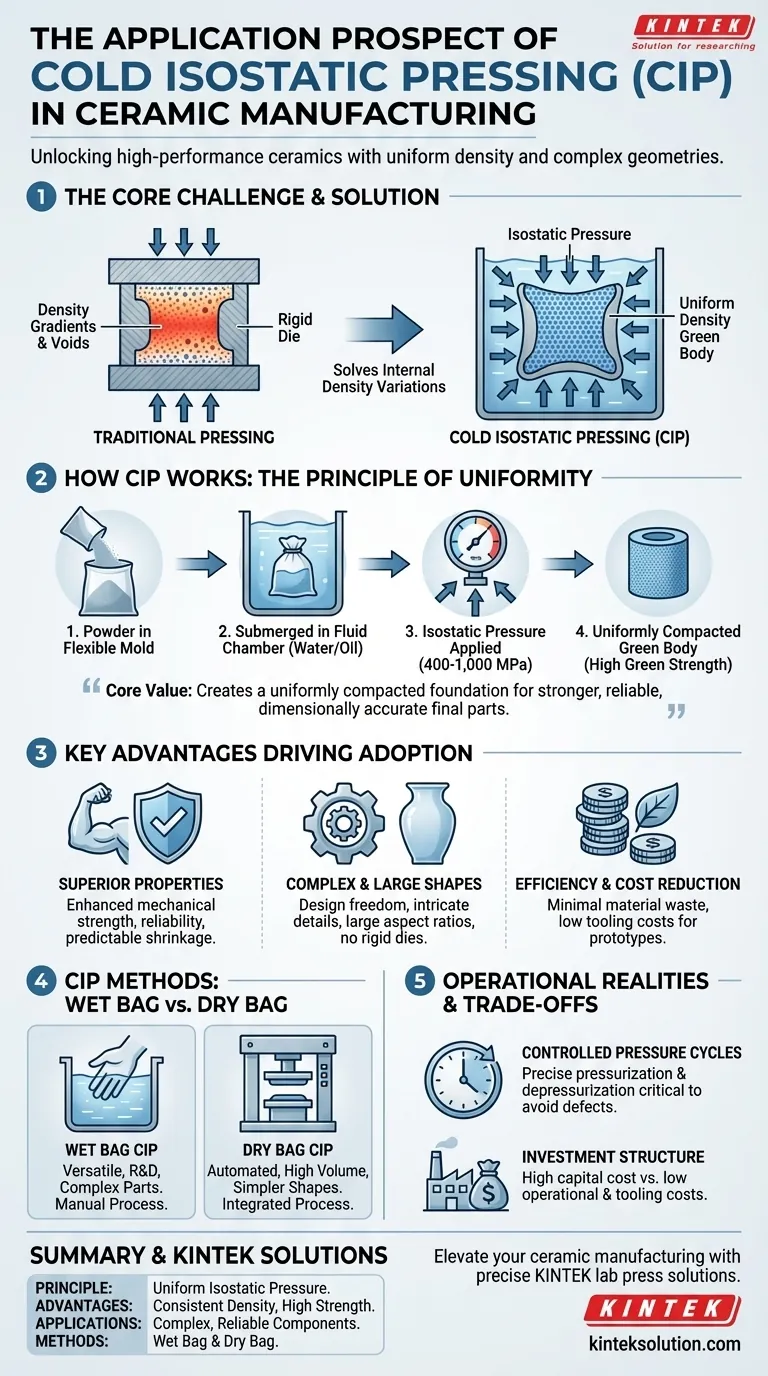

Come la pressatura isostatica a freddo risolve le principali sfide della ceramica

Per apprezzarne il potenziale, è necessario innanzitutto comprendere il problema fondamentale che il CIP risolve. La pressatura monoassiale tradizionale (spinta da una o due direzioni) spesso crea gradienti di densità nascosti all'interno del pezzo.

Il principio della pressione uniforme

La pressatura isostatica a freddo immerge uno stampo flessibile riempito di polvere in una camera di pressione riempita di fluido. Una pompa esterna pressurizza questo fluido, in genere acqua o olio, a livelli che vanno da 400 a 1.000 MPa (da 60.000 a 150.000 psi).

Poiché la pressione viene trasmessa attraverso un fluido, agisce in modo uniforme su ogni superficie dello stampo. Questo è il principio della pressione isostatica .

Eliminazione delle differenze di densità

Questa pressione uniforme compatta la polvere di ceramica in modo uniforme su tutto il volume del pezzo. In questo modo si eliminano i vuoti interni, i punti di stress e le variazioni di densità comuni nei pezzi realizzati con la pressatura direzionale.

Il risultato è un corpo verde altamente uniforme, fondamentale per ottenere un ritiro prevedibile e costante durante la fase di sinterizzazione ad alta temperatura.

Ottenere un'elevata resistenza verde

L'eccezionale uniformità della compattazione conferisce al pezzo non cotto una notevole resistenza verde . Ciò significa che il pezzo è abbastanza robusto da poter essere maneggiato, lavorato o trasferito tra i processi prima della sinterizzazione senza rompersi o scheggiarsi, riducendo drasticamente gli scarti di processo e i costi di produzione.

Vantaggi chiave per l'adozione

I principi fisici del CIP si traducono direttamente in vantaggi tangibili per la produzione di ceramica, in particolare per le ceramiche avanzate o tecniche.

Proprietà e uniformità del materiale superiori

Creando un corpo verde uniformemente denso, il CIP produce una ceramica sinterizzata finale con una maggiore resistenza meccanica e affidabilità. Questo lo rende ideale per i componenti che devono resistere a sollecitazioni termiche, meccaniche o elettriche impegnative.

Inoltre, la pressione bilanciata garantisce un'eccellente uniformità di forma e precisione dimensionale del prodotto finale.

Produzione di forme complesse e di grandi dimensioni

L'uso di stampi flessibili libera i progettisti dai vincoli degli stampi metallici rigidi. Il CIP può produrre pezzi con dettagli intricati, sottosquadri e grandi rapporti d'aspetto (ad esempio, tubi o aste lunghe) che sono difficili o impossibili da realizzare altrimenti.

L'unica limitazione dimensionale è la dimensione interna del recipiente in pressione, che consente la produzione di componenti ceramici molto grandi.

Efficienza produttiva e riduzione dei costi

Sebbene l'investimento iniziale di capitale possa essere elevato, il CIP offre notevoli risparmi operativi. Il processo fa un uso molto efficiente delle materie prime, riducendo al minimo gli scarti di polvere.

Per le piccole produzioni o i prototipi, il costo degli stampi flessibili è significativamente più basso rispetto alla lavorazione di complessi utensili duri.

Comprendere i compromessi e le realtà operative

Pur essendo potente, il CIP non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi vincoli operativi e delle sue varianti.

L'importanza dei cicli di pressione controllati

Il successo del CIP dipende dall'attento controllo dei tassi di pressurizzazione e, soprattutto, di depressurizzazione. Un rilascio troppo rapido della pressione può causare difetti o crepe nel corpo verde.

La necessità di un controllo preciso è un parametro operativo chiave che deve essere gestito per garantire la qualità e la coerenza dei pezzi.

Costi di attrezzaggio e investimenti di capitale

Gli stampi flessibili utilizzati nel CIP sono poco costosi, soprattutto per i prototipi o le serie a basso volume. Tuttavia, il recipiente ad alta pressione e i sistemi di pompaggio rappresentano un investimento di capitale significativo.

La giustificazione economica del CIP dipende spesso dal valore aggiunto delle sue capacità uniche, come la possibilità di ottenere forme complesse o proprietà superiori dei materiali.

Metodi a sacco umido o a sacco asciutto

Esistono due varianti principali di CIP, ciascuna adatta a diverse esigenze di produzione.

- CIP a sacco umido: Lo stampo sigillato viene immerso manualmente nel fluido in pressione. Questo metodo è molto versatile ed è ideale per la ricerca e sviluppo, i pezzi unici e le geometrie complesse.

- Dry Bag CIP: Lo stampo flessibile è integrato nella pressa stessa e la polvere viene pressata senza rimuovere lo stampo. Questo approccio è più automatizzato e più adatto alla produzione di volumi elevati di forme più semplici.

Precisione dimensionale e sinterizzazione

Poiché lo stampo è flessibile, il pezzo verde "come pressato" può avere tolleranze dimensionali più ristrette rispetto a uno stampo rigido. Tuttavia, poiché la sua densità è così uniforme, il suo siderazione è estremamente prevedibile, il che porta a un'elevata precisione dimensionale. e questo porta a un'elevata precisione dimensionale del pezzo finale.

La scelta giusta per la vostra applicazione ceramica

La scelta della giusta tecnologia di formatura dipende interamente dagli obiettivi del progetto in termini di geometria, volume e prestazioni del materiale.

- Se l'obiettivo principale sono i prototipi complessi o i pezzi a basso volume, la tecnologia CIP a sacchi umidi offre un'elevata qualità di lavorazione: Il CIP a sacco umido offre un'impareggiabile libertà di progettazione con bassi costi di attrezzaggio.

- Se l'obiettivo principale è la produzione in grandi volumi di componenti impegnativi: Il CIP a sacchi asciutti offre un percorso automatizzato ed efficiente per la produzione di pezzi con un'integrità del materiale superiore.

- Se l'obiettivo principale è la massima resistenza e affidabilità dei materiali: La capacità del CIP di creare un corpo verde uniformemente denso è un vantaggio critico che si traduce direttamente in migliori prestazioni del pezzo finale.

Comprendendo i principi fondamentali e i compromessi pratici, è possibile sfruttare la pressatura isostatica a freddo per produrre componenti ceramici che in precedenza erano fuori portata.

Tabella riassuntiva:

| Aspetto | Intuizione chiave |

|---|---|

| Principio | Applica una pressione isostatica uniforme per eliminare i gradienti di densità nei corpi verdi in ceramica. |

| Vantaggi | Produce pezzi con densità costante, elevata resistenza verde e contrazione prevedibile durante la sinterizzazione. |

| Applicazioni | Ideale per geometrie complesse, forme su larga scala e componenti che richiedono un'elevata affidabilità meccanica e termica. |

| Metodi | Wet Bag CIP per prototipi e pezzi complessi; Dry Bag CIP per la produzione di grandi volumi. |

| Controindicazioni | Elevato investimento di capitale per le attrezzature, ma minori costi di attrezzaggio e riduzione degli scarti di materiale. |

Siete pronti a migliorare la vostra produzione di ceramica con soluzioni precise e affidabili? KINTEK è specializzata in presse da laboratorio, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, studiate su misura per le esigenze dei laboratori. La nostra esperienza nella pressatura isostatica a freddo può aiutarvi a ottenere una densità uniforme, una resistenza superiore dei pezzi e una produzione economicamente vantaggiosa. Contattateci oggi stesso per discutere di come le nostre tecnologie avanzate di pressatura possano essere utili per le vostre applicazioni specifiche e per promuovere l'innovazione nei vostri progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni

- Perché una pressa da laboratorio viene utilizzata per la pressatura isostatica a freddo (CIP) del Carbonio-13? Ottenere bersagli solidi ad alta purezza

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo stampaggio a iniezione? Scegli il processo migliore per i tuoi materiali e volumi

- Quali sono i vantaggi dell'utilizzo di un metodo CIP? Ottenere densità uniforme e forme complesse

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?