L'applicazione di una pressione meccanica di 400 MPa rappresenta una fase critica di densificazione progettata per superare le limitazioni fisiche intrinseche delle interfacce solido-solido. Questo processo forza la miscela di polveri sciolte del catodo, composta da materiali attivi, elettroliti solidi e agenti conduttivi, in una struttura composita unificata e densa con contatti particella-particella massimizzati.

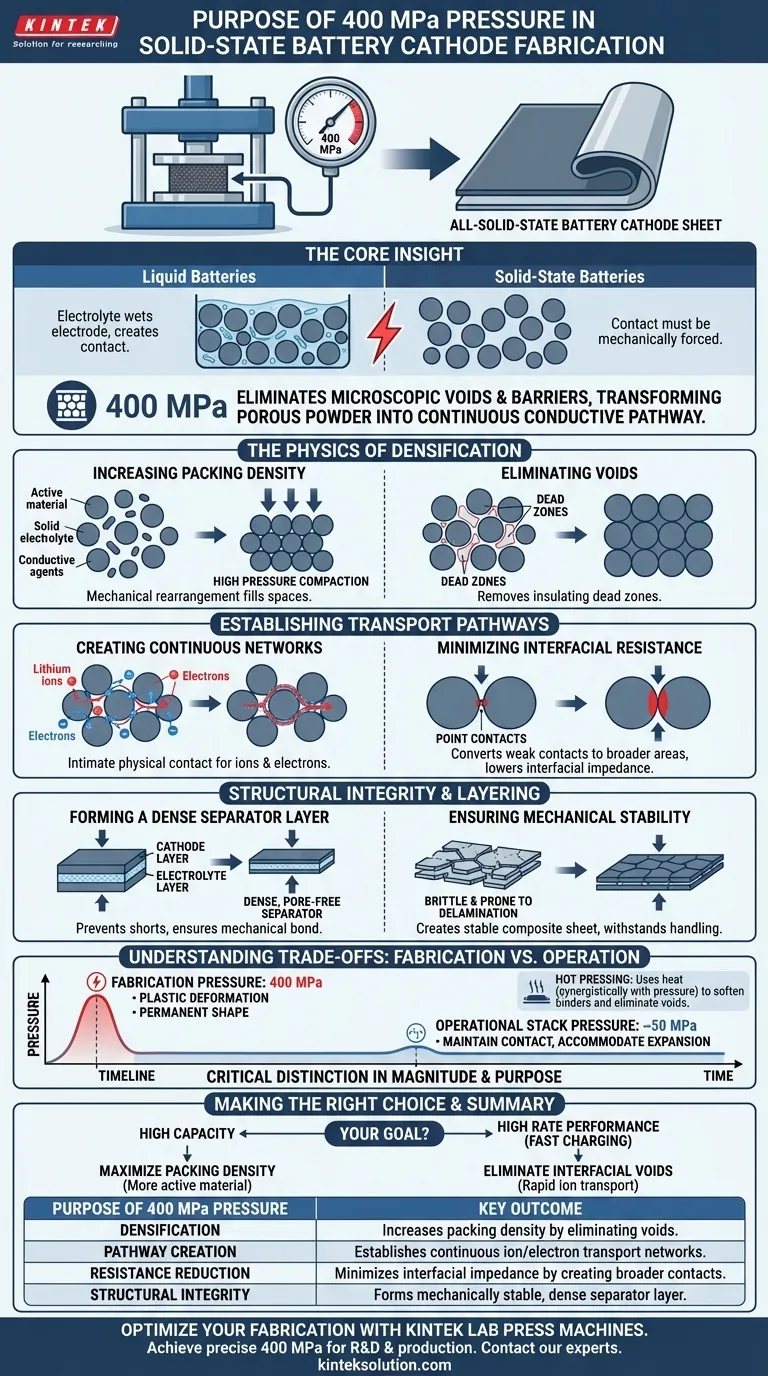

Il concetto chiave Nelle batterie liquide, l'elettrolita bagna naturalmente l'elettrodo per creare contatto; nelle batterie allo stato solido, questo contatto deve essere forzato meccanicamente. L'applicazione di 400 MPa elimina i vuoti microscopici che agiscono come barriere al flusso ionico, trasformando una miscela di polveri porosa in un percorso continuo e conduttivo essenziale per minimizzare la resistenza interna.

La fisica della densificazione

Aumento della densità di impaccamento

La funzione meccanica primaria dell'applicazione di 400 MPa è aumentare drasticamente la densità di impaccamento della miscela catodica.

Le polveri sciolte contengono naturalmente spazi significativi. La compattazione ad alta pressione riorganizza meccanicamente e deforma le particelle per riempire questi spazi, garantendo che il materiale attivo e l'elettrolita solido siano strettamente impaccati.

Eliminazione dei vuoti

A 400 MPa, il processo espelle efficacemente le sacche d'aria ed elimina i vuoti interni tra le particelle.

Ciò è vitale perché i vuoti sono "zone morte" elettricamente isolanti. Rimuovendoli, si garantisce che la struttura dell'elettrodo sia solida e uniforme, piuttosto che porosa e scollegata.

Stabilire percorsi di trasporto

Creazione di reti continue

Affinché una batteria allo stato solido funzioni, gli ioni di litio e gli elettroni devono viaggiare fisicamente da particella a particella.

L'alta pressione garantisce un intimo contatto fisico tra il materiale attivo, l'elettrolita allo stato solido e l'agente conduttivo. Ciò crea percorsi di trasporto continui e ininterrotti sia per gli ioni che per gli elettroni in tutto l'elettrodo.

Minimizzazione della resistenza interfacciale

Il collo di bottiglia più grande nelle batterie allo stato solido è spesso la resistenza ai bordi dei grani (dove si incontrano due particelle).

Forzando le particelle insieme a 400 MPa, si convertono i "contatti puntuali" deboli in contatti di area più ampia. Ciò riduce significativamente l'impedenza interfacciale, consentendo agli ioni di muoversi liberamente tra il materiale catodico e l'elettrolita.

Integrità strutturale e stratificazione

Formazione di uno strato separatore denso

Quando si applica questa pressione alla polvere di elettrolita allo stato solido (come LPSCl) stratificata su un catodo preformato, l'obiettivo è creare un separatore denso e privo di pori.

Ciò previene cortocircuiti fisici e garantisce un robusto legame meccanico tra il catodo e lo strato di elettrolita.

Garantire la stabilità meccanica

La pressione di fabbricazione crea un foglio composito meccanicamente stabile che può resistere alla manipolazione e all'assemblaggio.

Senza sufficiente pressione di compattazione, l'elettrodo rimarrebbe fragile e incline alla delaminazione, interrompendo i percorsi ionici necessari per il funzionamento della batteria.

Comprendere i compromessi: fabbricazione vs. funzionamento

È fondamentale distinguere tra pressione di fabbricazione e pressione dello stack operativo.

La distinzione nella magnitudo

I 400 MPa citati sono una pressione di deformazione plastica utilizzata durante la produzione per modellare permanentemente la microstruttura.

Al contrario, la pressione dello stack operativo è tipicamente molto più bassa (ad esempio, 50 MPa). Il suo scopo è mantenere il contatto stabilito durante la fabbricazione e accogliere l'espansione/contrazione volumetrica durante i cicli di carica, garantendo che la batteria crei un'interfaccia durevole per una lunga durata del ciclo.

Il ruolo della temperatura

Mentre la pressione da sola è efficace, alcuni processi utilizzano la pressatura a caldo.

Ciò introduce calore per ammorbidire i leganti polimerici o gli elettroliti, consentendo loro di "bagnare" più efficacemente il materiale attivo. Tuttavia, l'obiettivo fondamentale rimane lo stesso: utilizzare la pressione (in sinergia con il calore) per eliminare i vuoti che ostacolano le prestazioni.

Fare la scelta giusta per il tuo obiettivo

Quando si determinano i protocolli di pressione specifici per il processo di fabbricazione, considerare le metriche di prestazione primarie:

- Se il tuo obiettivo principale è l'alta capacità: Assicurati che la pressione sia sufficiente a massimizzare la densità di impaccamento, poiché ciò aumenta la quantità di materiale attivo per unità di volume e garantisce che tutto il materiale sia elettrochimicamente attivo.

- Se il tuo obiettivo principale sono le prestazioni ad alta velocità (ricarica rapida): Dai priorità all'eliminazione dei vuoti interfacciali, poiché ciò riduce direttamente l'impedenza e consente un rapido trasporto degli ioni di litio.

In definitiva, l'applicazione di 400 MPa non riguarda solo la compattazione; è il prerequisito per stabilire l'autostrada ionica continua richiesta per una batteria all-solid-state funzionale.

Tabella riassuntiva:

| Scopo della pressione di 400 MPa | Risultato chiave |

|---|---|

| Densificazione | Aumenta la densità di impaccamento eliminando vuoti microscopici e sacche d'aria. |

| Creazione di percorsi | Stabilisce reti continue di trasporto ionico ed elettronico. |

| Riduzione della resistenza | Minimizza l'impedenza interfacciale creando contatti particellari più ampi. |

| Integrità strutturale | Forma uno strato separatore denso e meccanicamente stabile per prevenire cortocircuiti. |

Pronto a ottimizzare la fabbricazione dei tuoi elettrodi per batterie allo stato solido? KINTEK è specializzata in presse da laboratorio ad alte prestazioni, comprese presse automatiche e riscaldate, progettate per fornire la pressione precisa di 400 MPa richiesta per la ricerca e sviluppo e la produzione. Le nostre attrezzature garantiscono che si ottenga la densificazione critica e le interfacce prive di vuoti necessarie per batterie ad alta capacità e a ricarica rapida. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono accelerare la tua ricerca e migliorare le prestazioni della tua batteria.

Guida Visiva

Riferimenti

- Seungwoo Lee, Ungyu Paik. Stabilized Conductive Agent/Sulfide Solid Electrolyte Interface via a Halide Solid Electrolyte Coating for All‐Solid‐State Batteries. DOI: 10.1002/cey2.70051

Questo articolo si basa anche su informazioni tecniche da Kintek Press Base di Conoscenza .

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio Split manuale riscaldato macchina pressa idraulica con piastre calde

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Qual è la funzione di una pressa idraulica da laboratorio nella ricerca sulle batterie allo stato solido? Migliorare le prestazioni dei pellet

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati

- Qual è il ruolo di una pressa idraulica da laboratorio nella preparazione dei pellet LLZTO@LPO? Ottenere un'elevata conduttività ionica

- Perché è necessario utilizzare una pressa idraulica da laboratorio per la pellettizzazione? Ottimizzare la conducibilità dei catodi compositi

- Perché una pressa idraulica da laboratorio è necessaria per i campioni di test elettrochimici? Garantire precisione dei dati e planarità