In breve, la compattazione isostatica è eccezionalmente adatta a materiali che sono intrinsecamente difficili da lavorare con metodi convenzionali. Ciò include polveri metalliche di alto valore come superleghe, titanio e acciai per utensili, nonché materiali fragili come ceramiche avanzate e non metalli specifici come la grafite. Il processo eccelle laddove il raggiungimento di una densità uniforme e l'eliminazione di difetti interni sono critici.

L'idoneità di un materiale alla compattazione isostatica dipende meno dalla sua composizione chimica e più dalle sue caratteristiche fisiche. Il processo è una soluzione per polveri fragili, con scarsa fluidità o troppo preziose per rischiare i difetti interni creati dalla pressatura convenzionale.

Perché alcuni materiali richiedono la compattazione isostatica

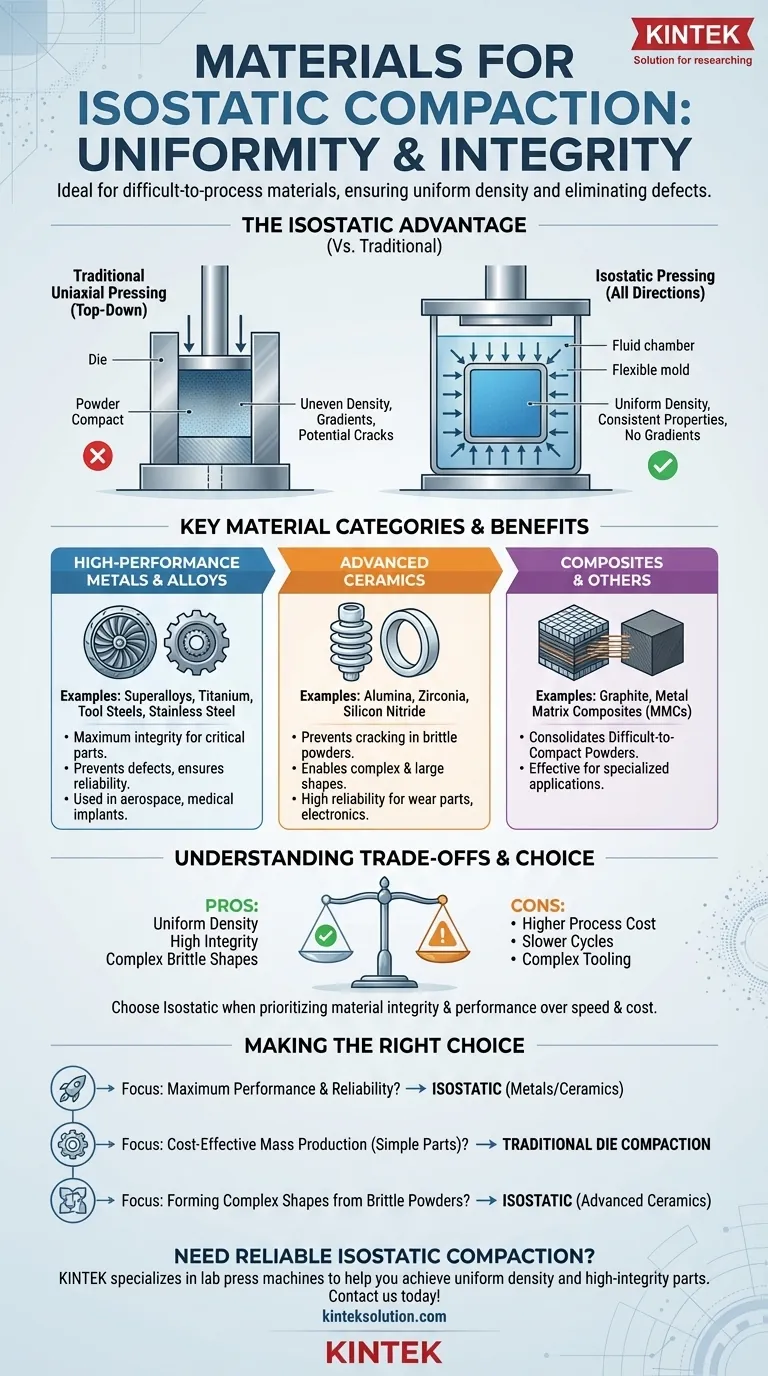

La pressatura isostatica funziona applicando una pressione uguale da tutte le direzioni a una polvere contenuta in uno stampo. Questa differenza fondamentale rispetto alla pressatura tradizionale uniaxiale (dall'alto verso il basso) è ciò che la rende unicamente qualificata per specifiche sfide materiali.

Crea densità uniforme

La pressatura tradizionale spinge da una direzione, creando attrito con le pareti dello stampo. Ciò porta a gradienti di densità, dove la parte è più densa vicino al punzone e meno densa al centro e alla base.

La pressione isostatica è idrostatica, il che significa che è uguale ovunque. Questo elimina i gradienti di densità, risultando in un compatto "verde" (una parte non sinterizzata) perfettamente uniforme che si restringe in modo prevedibile e ha proprietà coerenti in tutto.

Previene le crepe nei materiali fragili

Le polveri fragili, in particolare le ceramiche avanzate, non possono tollerare le sollecitazioni di taglio e le variazioni di densità create dalla pressatura uniaxiale. Queste sollecitazioni portano a microfessure interne che diventano difetti catastrofici nella parte finale.

Applicando la pressione in modo uniforme, la compattazione isostatica evita di creare queste sollecitazioni interne, rendendo possibile formare forme complesse da materiali che altrimenti si fratturerebbero.

Funziona con polveri "difficili da compattare"

Alcune polveri, specialmente quelle molto fini o quelle con forme di particelle irregolari, non fluiscono o non si impacchettano bene. In una matrice tradizionale, ciò si traduce in un riempimento e problemi di densità irregolari.

La pressatura isostatica consolida la polvere in posizione, bypassando la necessità di un'eccellente fluidità della polvere. Ciò consente l'uso di polveri ad alte prestazioni ottimizzate per le loro proprietà materiali finali, non per la comodità di fabbricazione.

Principali categorie di materiali

Sebbene il processo sia versatile, offre i vantaggi più significativi per tre categorie principali di materiali.

Metalli e leghe ad alte prestazioni

Questi materiali sono spesso utilizzati in applicazioni mission-critical come l'aerospaziale, gli impianti medici e gli utensili industriali, dove il guasto del materiale è inaccettabile.

Esempi includono superleghe, leghe di titanio, acciai per utensili e acciaio inossidabile. Il valore della materia prima e i requisiti di prestazione della parte finale giustificano l'uso della pressatura isostatica per garantire la massima integrità.

Ceramiche avanzate

Questa è un'applicazione primaria per la pressatura isostatica. A causa della loro intrinseca fragilità, materiali come allumina, zirconia e nitruro di silicio sono quasi impossibili da formare in forme complesse o grandi senza la pressione uniforme fornita da questo processo.

Permette la produzione di componenti ceramici con elevata affidabilità per parti soggette ad usura, elettronica e applicazioni ad alta temperatura.

Compositi e altri materiali

La pressatura isostatica è efficace anche per la consolidazione di polveri composite o materiali difficili da legare. I Compositi a Matrice Metallica (MMC) e materiali come la grafite possono essere pressati in forme uniformi per applicazioni specializzate.

Comprendere i compromessi

La compattazione isostatica è una tecnologia per la risoluzione dei problemi, ma non è sempre la scelta predefinita a causa di diverse considerazioni pratiche.

Costi di processo più elevati

I cicli di pressatura isostatica sono in genere più lenti e complessi rispetto alla compattazione ad alta velocità. L'attrezzatura è più costosa, il che porta a un costo per pezzo più elevato.

Questo è il motivo per cui il suo utilizzo è spesso riservato a materiali costosi dove il costo di un pezzo scartato a causa di un difetto sarebbe molto elevato.

Complessità degli utensili

La pressatura isostatica a freddo (CIP) richiede uno stampo flessibile e su misura per la polvere, che può avere una vita limitata. La pressatura isostatica a caldo (HIP) richiede un contenitore di metallo o vetro sigillato attorno alla polvere.

Questa attrezzatura è più complessa e meno adatta alla produzione di volumi estremamente elevati rispetto agli stampi in acciaio temprato della pressatura convenzionale.

Fare la scelta giusta per il proprio obiettivo

La decisione di utilizzare la compattazione isostatica dipende interamente dalle proprietà del materiale e dai requisiti di prestazione del componente finale.

- Se il vostro obiettivo principale è la massima prestazione e affidabilità: La pressatura isostatica è il metodo superiore per componenti critici realizzati con superleghe, titanio o ceramiche avanzate.

- Se il vostro obiettivo principale è la produzione di massa economica di parti semplici: La compattazione tradizionale è più adatta per polveri di ferro e altri materiali standard dove lievi variazioni di densità sono accettabili.

- Se il vostro obiettivo principale è la formazione di forme complesse da polveri fragili: La pressatura isostatica è spesso l'unico metodo di fabbricazione praticabile per componenti ceramici avanzati.

In definitiva, la scelta di questo processo è una decisione strategica per dare priorità all'integrità del materiale e alla densità uniforme rispetto alla velocità di produzione e al costo.

Tabella riassuntiva:

| Categoria di Materiale | Esempi Chiave | Benefici Primari |

|---|---|---|

| Metalli e leghe ad alte prestazioni | Superleghe, Titanio, Acciai per Utensili | Densità uniforme, previene i difetti in parti critiche |

| Ceramiche avanzate | Allumina, Zirconia, Nitruro di Silicio | Elimina le crepe, consente forme complesse |

| Compositi e altri materiali | Grafite, Compositi a Matrice Metallica | Consolida polveri difficili per usi specializzati |

Avete bisogno di una compattazione isostatica affidabile per il vostro laboratorio? KINTEK è specializzata in presse da laboratorio, incluse le presse isostatiche, per aiutarvi a raggiungere densità uniformi e parti ad alta integrità in materiali come superleghe e ceramiche. Contattateci oggi stesso tramite il nostro modulo di contatto per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un metodo CIP? Ottenere densità uniforme e forme complesse

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni

- Perché una pressa da laboratorio viene utilizzata per la pressatura isostatica a freddo (CIP) del Carbonio-13? Ottenere bersagli solidi ad alta purezza

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo stampaggio a iniezione? Scegli il processo migliore per i tuoi materiali e volumi