Nella compattazione delle polveri, l'attrito con la parete dello stampo è la causa principale della densità non uniforme in un pezzo finito. Quando viene applicata pressione da un punzone, questo attrito agisce in direzione opposta, causando la diminuzione della forza di compattazione man mano che si propaga attraverso la polvere. Ciò si traduce in variazioni di densità significative, con le aree più lontane dal punzone che risultano meno dense.

L'attrito con la parete dello stampo agisce come una forza contraria alla pressione di compattazione, facendo sì che le particelle di polvere più vicine ai punzoni in movimento si compattino maggiormente rispetto a quelle più lontane. Comprendere e mitigare questo attrito è la chiave per produrre componenti robusti e uniformi.

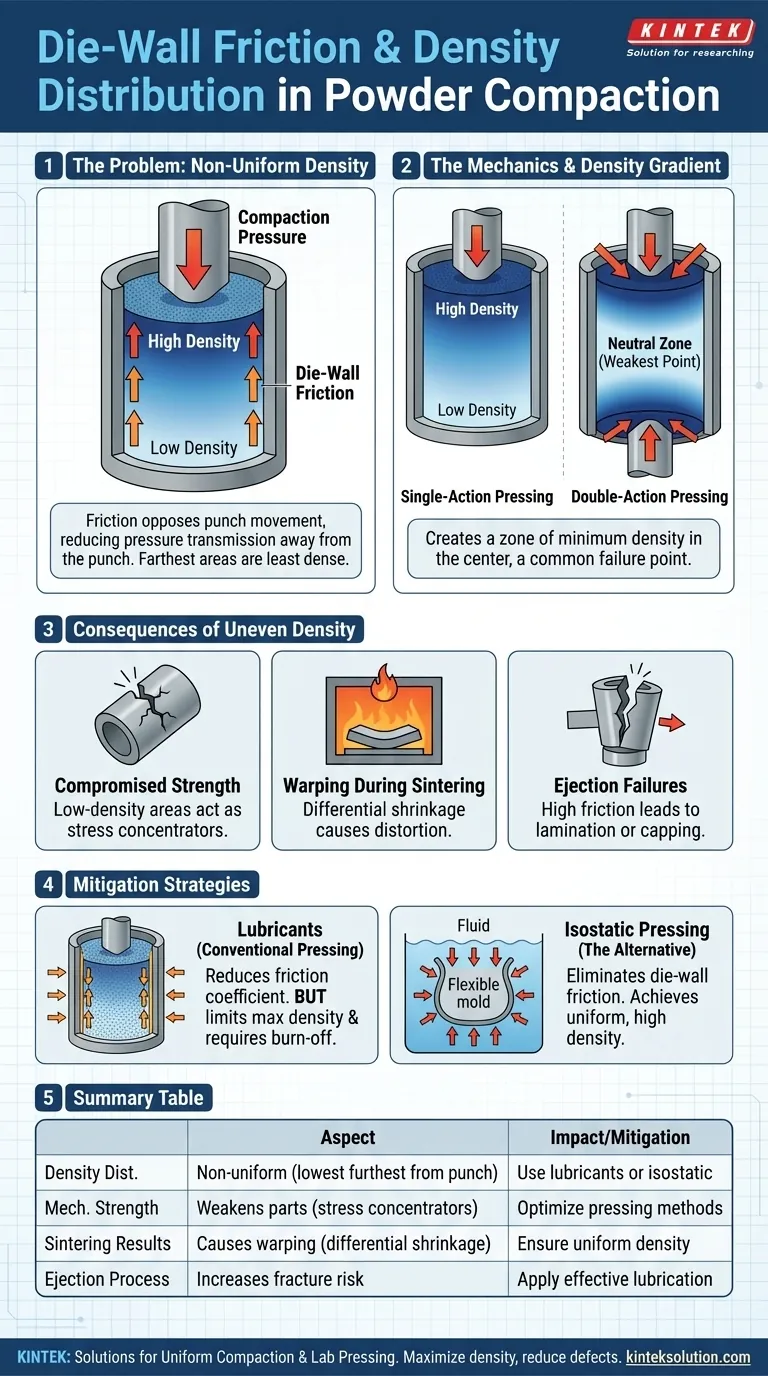

La Meccanica dell'Attrito con la Parete dello Stampo

Come viene persa la Pressione di Compattazione

Quando un punzone applica una forza a una colonna di polvere, la pressione radiale (laterale) spinge la polvere contro la parete dello stampo. Questo crea una forza di attrito che si oppone al movimento del punzone.

Questo "trascinamento" significa che la pressione non viene trasmessa uniformemente attraverso la profondità della polvere. La polvere in alto, direttamente sotto il punzone, subisce la pressione maggiore.

Creazione del Gradiente di Densità

La perdita di pressione crea direttamente un gradiente di densità. La polvere più vicina al punzone in movimento si compatta fino a raggiungere un'alta densità, mentre la polvere più lontana riceve meno forza e rimane a una densità inferiore.

Per un pezzo pressato da un solo lato (pressatura ad azione singola), la densità più bassa si troverà sul fondo.

La "Zona Neutra" nella Pressatura a Doppia Azione

Nella più avanzata pressatura a doppia azione, in cui i punzoni applicano pressione sia dall'alto che dal basso, l'effetto di attrito si verifica da entrambe le direzioni.

Questo crea una zona di densità minima al centro orizzontale del pezzo. Questa "zona neutra" è la parte più debole del componente e un punto comune di guasto.

Conseguenze della Densità Disomogenea

Forza Meccanica Compromessa

Le aree a bassa densità sono intrinsecamente più deboli e più porose. Agiscono come concentratori di stress, fornendo un punto di partenza naturale per la formazione di cricche durante l'estrazione, la manipolazione o la lavorazione successiva.

Un pezzo è forte solo quanto il suo punto più debole, e l'attrito assicura che venga sempre creato un punto debole.

Deformazione e Distorsione Durante la Sinterizzazione

La sinterizzazione è il processo di riscaldamento del pezzo compattato per legare insieme le particelle. Durante questa fase, il pezzo si restringe.

Le regioni con densità iniziale inferiore si restringeranno maggiormente rispetto alle regioni con densità superiore. Questo restringimento differenziale fa sì che il componente si deformi, si distorca o addirittura si crepi.

Guasti nell'Estrazione

Dopo la compattazione, il pezzo deve essere spinto fuori dallo stampo. L'attrito statico che deve essere superato durante l'estrazione può essere immenso.

Se la forza di estrazione è maggiore della resistenza interna della sezione più debole (a più bassa densità) del pezzo, il componente si fratturerà, spesso in un processo chiamato "laminazione" o "cappatura".

Comprendere i Compromessi: Mitigare l'Attrito

Il Ruolo dei Lubrificanti

La strategia più comune per combattere l'attrito con la parete dello stampo è l'uso di lubrificanti. Questi possono essere mescolati direttamente nella polvere (lubrificazione interna) o applicati alle pareti dello stampo (lubrificazione esterna).

I lubrificanti rivestono le particelle di polvere e la superficie dello stampo, riducendo il coefficiente di attrito e consentendo alla pressione di compattazione di essere trasmessa in modo più efficace.

Lo Svantaggio dei Lubrificanti Interni

Sebbene efficaci, la miscelazione di lubrificanti nella polvere introduce un materiale incomprimibile che occupa volume. Ciò limita la massima densità "verde" (pre-sinterizzata) raggiungibile del pezzo.

In sostanza, si sacrifica una certa densità potenziale per ottenere una migliore uniformità della densità.

La Sfida della Combustione del Lubrificante

Questi lubrificanti devono essere completamente rimossi dal pezzo prima della fase finale di sinterizzazione, tipicamente attraverso un ciclo di riscaldamento a temperatura più bassa.

Se la combustione è incompleta, il lubrificante intrappolato può causare difetti come vesciche, annerimento o aumento della porosità, compromettendo le proprietà finali del materiale. Questo è un passaggio critico di controllo del processo.

L'Alternativa: Pressatura Isostatica

Eliminare la Parete dello Stampo

La pressatura isostatica offre un approccio fondamentalmente diverso. La polvere viene posta in uno stampo flessibile, che viene poi immerso in un fluido. Il fluido viene pressurizzato, applicando una pressione uguale da tutte le direzioni contemporaneamente.

Poiché non vi è una parete dello stampo rigida e nessun movimento unidirezionale del punzone, l'attrito con la parete dello stampo viene completamente eliminato.

Ottenere una Densità Uniforme ed Elevata

Poiché la pressione viene applicata uniformemente su tutta la superficie, il componente risultante ha una densità altamente uniforme in tutto. Ciò consente anche densità pressate molto più elevate rispetto alla pressatura uniassiale convenzionale.

Questa uniformità elimina i punti deboli interni e i problemi di restringimento differenziale riscontrati nei pezzi pressati uniassialmente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'approccio corretto, è necessario allineare il metodo di produzione con i requisiti finali del componente.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici: Ottimizza la pressatura convenzionale utilizzando una lubrificazione efficace, punzoni a doppia azione e un'attenta progettazione degli utensili per gestire gli effetti di attrito.

- Se il tuo obiettivo principale è ottenere la massima densità e resistenza per componenti critici: Utilizza la pressatura isostatica per eliminare completamente l'attrito con la parete dello stampo e i difetti associati.

- Se stai risolvendo problemi di guasti dei pezzi come crepe o deformazioni: Analizza le posizioni dei guasti per identificare la "zona neutra" a bassa densità causata dall'attrito, quindi regola la tua strategia di lubrificazione o il ciclo di pressatura per migliorare la trasmissione della pressione.

In definitiva, un processo di compattazione di successo dipende dal controllo del flusso di pressione, non solo dall'applicazione della forza.

Tabella Riassuntiva:

| Aspetto | Impatto dell'Attrito con la Parete dello Stampo | Strategia di Mitigazione |

|---|---|---|

| Distribuzione della Densità | Crea densità non uniforme, con densità più bassa più lontana dal punzone | Utilizzare lubrificanti o pressatura isostatica per una pressione uniforme |

| Forza Meccanica | Indebolisce i pezzi a causa di concentratori di stress in aree a bassa densità | Ottimizzare i metodi di pressatura per ridurre gli effetti dell'attrito |

| Risultati della Sinterizzazione | Causa deformazioni e distorsioni dovute al restringimento differenziale | Assicurare una densità uniforme per prevenire difetti |

| Processo di Estrazione | Aumenta il rischio di fratture come laminazione o cappatura | Applicare una lubrificazione efficace e controllare le forze di estrazione |

Stai riscontrando variazioni di densità e guasti dei pezzi nel tuo laboratorio? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per minimizzare l'attrito con la parete dello stampo e garantire una compattazione uniforme per componenti più robusti e affidabili. Le nostre soluzioni ti aiutano a ottenere una densità maggiore e a ridurre difetti come deformazioni e crepe. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la qualità dei prodotti del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali sono i vantaggi dell'utilizzo di un metodo CIP? Ottenere densità uniforme e forme complesse

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura a stampo uniassiale? Ottenere densità uniforme e forme complesse

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Perché il processo di pressatura isostatica a freddo (CIP) è essenziale per le batterie Li/Li3PS4-LiI/Li? Ottenere interfacce senza soluzione di continuità