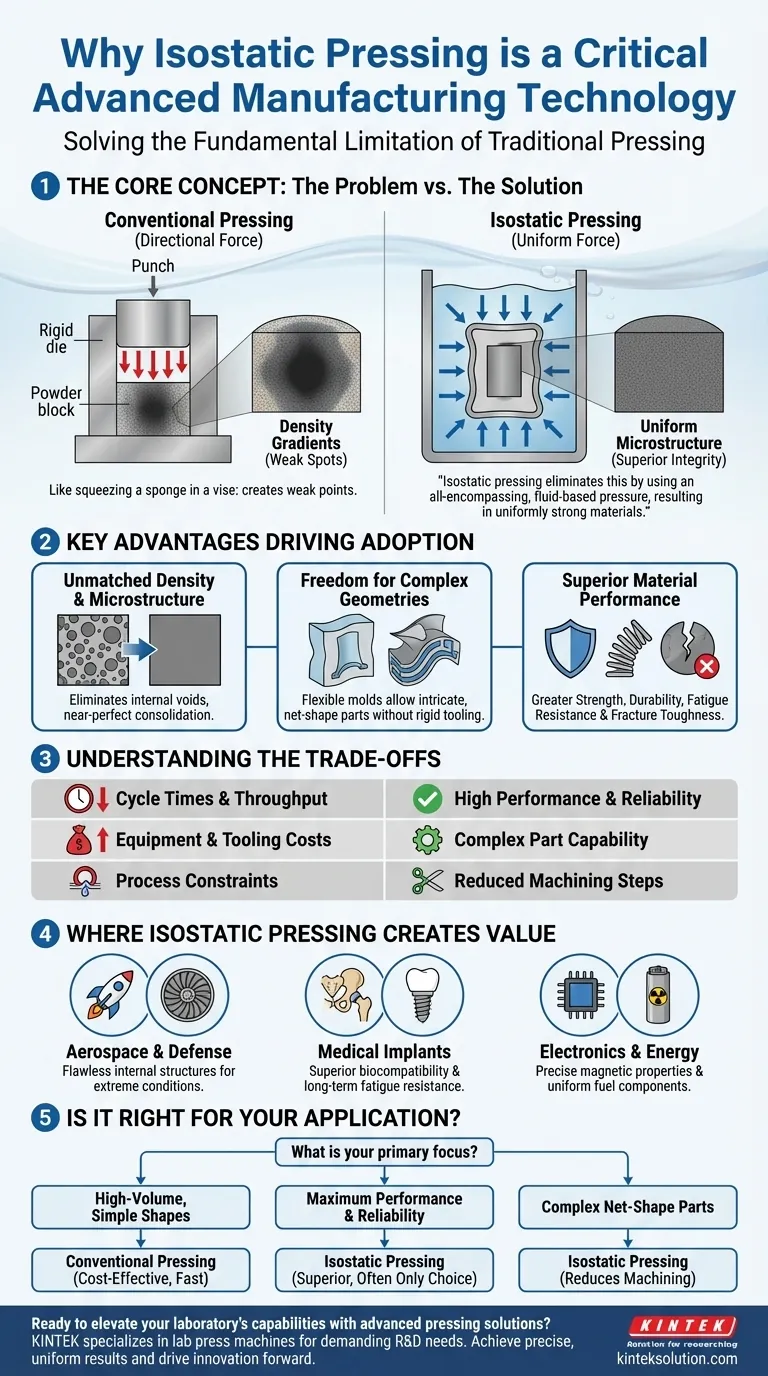

Nella sua essenza, la pressatura isostatica è una tecnologia di produzione avanzata fondamentale perché risolve un limite intrinseco dei metodi di pressatura tradizionali. Applicando la pressione uniformemente in tutte le direzioni utilizzando un fluido, crea pezzi con una densità quasi perfetta e un'integrità strutturale superiore, consentendo la produzione di componenti complessi e ad alte prestazioni che altrimenti sarebbero impossibili da realizzare.

Il problema centrale con la produzione convenzionale è che la pressatura in una direzione crea punti deboli e limita la complessità geometrica. La pressatura isostatica elimina questo problema utilizzando una pressione fluida onnicomprensiva, che si traduce in materiali uniformemente resistenti e sblocca nuove frontiere nella progettazione dei componenti.

Il principio fondamentale: superare la forza direzionale

Per capire perché la pressatura isostatica è così incisiva, dobbiamo prima riconoscere la debolezza intrinseca dei metodi convenzionali.

Il problema della pressatura convenzionale

La compattazione convenzionale delle polveri utilizza uno stampo rigido e punzoni per pressare il materiale da una o due direzioni (uniaxiale o biassiale). È come spremere una spugna in una morsa.

Il materiale direttamente sotto il punzone diventa altamente compattato, ma il materiale sui lati è meno denso. Questo crea gradienti di densità in tutto il pezzo, variazioni interne che diventano punti deboli, inclini al cedimento sotto stress.

La soluzione isostatica: l'uniformità è forza

La pressatura isostatica immerge un componente, tipicamente sigillato in uno stampo flessibile, in una camera ad alta pressione riempita di fluido. La pressione viene quindi aumentata, agendo sul componente in modo uguale da tutte le direzioni.

Questa pressione isostatica (direzione uniforme) elimina i gradienti di densità. Ogni particella viene spinta verso il centro con la stessa forza, con conseguente microstruttura completamente uniforme, minimi vuoti interni e proprietà del materiale prevedibili e affidabili.

Vantaggi chiave che guidano l'adozione

Il passaggio dalla pressione direzionale alla pressione uniforme fornisce tre vantaggi trasformativi che stanno guidando la domanda nei settori ad alto rischio.

Densità e microstruttura ineguagliabili

Eliminando i vuoti interni, la pressatura isostatica raggiunge densità prossime al 100% del massimo teorico per un materiale. Questo consolidamento quasi perfetto crea una microstruttura superiore, che è la base per prestazioni migliorate.

Libertà di creare geometrie complesse

Poiché lo "stampo" è flessibile e la pressione è uniforme, i progettisti non sono più vincolati dai limiti degli utensili rigidi. Ciò consente la creazione di componenti con forme intricate, sottosquadri e cavità interne, producendo spesso un pezzo in forma netta o quasi-netta che richiede poca o nessuna lavorazione finale.

Prestazioni del materiale superiori

Il risultato diretto di una densità uniforme ed elevata è un drammatico miglioramento delle proprietà meccaniche. I componenti realizzati tramite pressatura isostatica mostrano maggiore resistenza, durabilità, resistenza a fatica e tenacità alla frattura rispetto a quelli ottenuti per fusione o pressatura convenzionale.

Comprendere i compromessi

Sebbene potente, la pressatura isostatica non è una soluzione universale. Comprendere i suoi limiti è fondamentale per applicarla correttamente.

Tempi di ciclo e produttività

Il processo di pressurizzazione e depressurizzazione di un grande recipiente può richiedere tempo, specialmente per la Pressatura Isostatica a Caldo (HIP) che comporta anche cicli di riscaldamento e raffreddamento. Ciò generalmente si traduce in una produttività inferiore rispetto alla pressatura convenzionale ad alta velocità.

Costi delle attrezzature e degli utensili

I recipienti ad alta pressione e i sofisticati sistemi di controllo rappresentano un investimento di capitale significativo. Inoltre, la progettazione e la fabbricazione di stampi flessibili per pezzi complessi richiedono competenze specialistiche.

Vincoli di processo

Il componente deve essere sigillato in una membrana a tenuta stagna per proteggerlo dal mezzo di pressione. Questa fase aggiunge complessità ed è un potenziale punto di guasto. Anche il pezzo e i suoi utensili devono essere progettati per compattarsi in modo prevedibile sotto pressione uniforme.

Dove la pressatura isostatica crea valore

La pressatura isostatica è la tecnologia abilitante alla base dei progressi nei campi in cui prestazioni e affidabilità non sono negoziabili.

Aerospaziale e difesa

Nei motori a reazione e nei razzi, componenti come dischi turbina e pale devono resistere a temperature e forze estreme. La pressatura isostatica viene utilizzata per produrre componenti in superleghe e ceramica con la struttura interna impeccabile richiesta per un funzionamento sicuro ed efficiente.

Impianti medici

Il corpo umano è un ambiente implacabile. Le protesi d'anca e gli impianti dentali realizzati tramite pressatura isostatica offrono biocompatibilità superiore e resistenza alla fatica, assicurando che durino decenni senza guasti.

Elettronica ed energia

Nel settore nucleare, viene utilizzata per produrre componenti di combustibile nucleare uniformi. Nell'elettronica, crea bersagli ceramici ad alta purezza e ferriti con le proprietà magnetiche precise necessarie per applicazioni ad alta frequenza.

La pressatura isostatica è adatta alla tua applicazione?

La scelta del processo di produzione corretto dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è la produzione ad alto volume di forme semplici: La pressatura convenzionale è probabilmente più economica e veloce.

- Se la tua attenzione principale è la massima prestazione e affidabilità in un componente critico: La pressatura isostatica è la scelta superiore, e spesso l'unica, praticabile.

- Se la tua attenzione principale è la creazione di parti complesse in forma netta per ridurre i costi di lavorazione: La pressatura isostatica eccelle in questo, trasformando quello che sarebbe un costoso processo di lavorazione a più fasi in un singolo passaggio di formatura.

Padroneggiando il principio della pressione uniforme, la pressatura isostatica consente agli ingegneri di costruire componenti più resistenti, più complessi e più affidabili che mai.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Principio chiave | Applica pressione uniforme in tutte le direzioni utilizzando un fluido per eliminare gradienti di densità e punti deboli. |

| Vantaggi principali | Densità quasi perfetta, integrità strutturale superiore, capacità di creare geometrie complesse e prestazioni del materiale migliorate (resistenza, durabilità, resistenza alla fatica). |

| Applicazioni comuni | Aerospaziale (dischi turbina, pale), medico (protesi d'anca, impianti dentali), elettronica (ferriti, componenti di combustibile nucleare). |

| Limitazioni | Tempi di ciclo più lunghi, costi più elevati di attrezzature e utensili, richiede tenuta stagna e progettazione di stampi specializzata. |

Pronto a elevare le capacità del tuo laboratorio con soluzioni di pressatura avanzate? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze rigorose dei laboratori nella ricerca e sviluppo. Le nostre attrezzature ti aiutano a ottenere risultati precisi e uniformi per componenti ad alte prestazioni, riducendo i difetti e migliorando l'efficienza. Non lasciare che i limiti di produzione ti frenino: contattaci oggi per discutere come le nostre soluzioni personalizzate possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Perché una pressa da laboratorio viene utilizzata per la pressatura isostatica a freddo (CIP) del Carbonio-13? Ottenere bersagli solidi ad alta purezza

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo stampaggio a iniezione? Scegli il processo migliore per i tuoi materiali e volumi

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura a stampo uniassiale? Ottenere densità uniforme e forme complesse

- Perché il processo di pressatura isostatica a freddo (CIP) è essenziale per le batterie Li/Li3PS4-LiI/Li? Ottenere interfacce senza soluzione di continuità