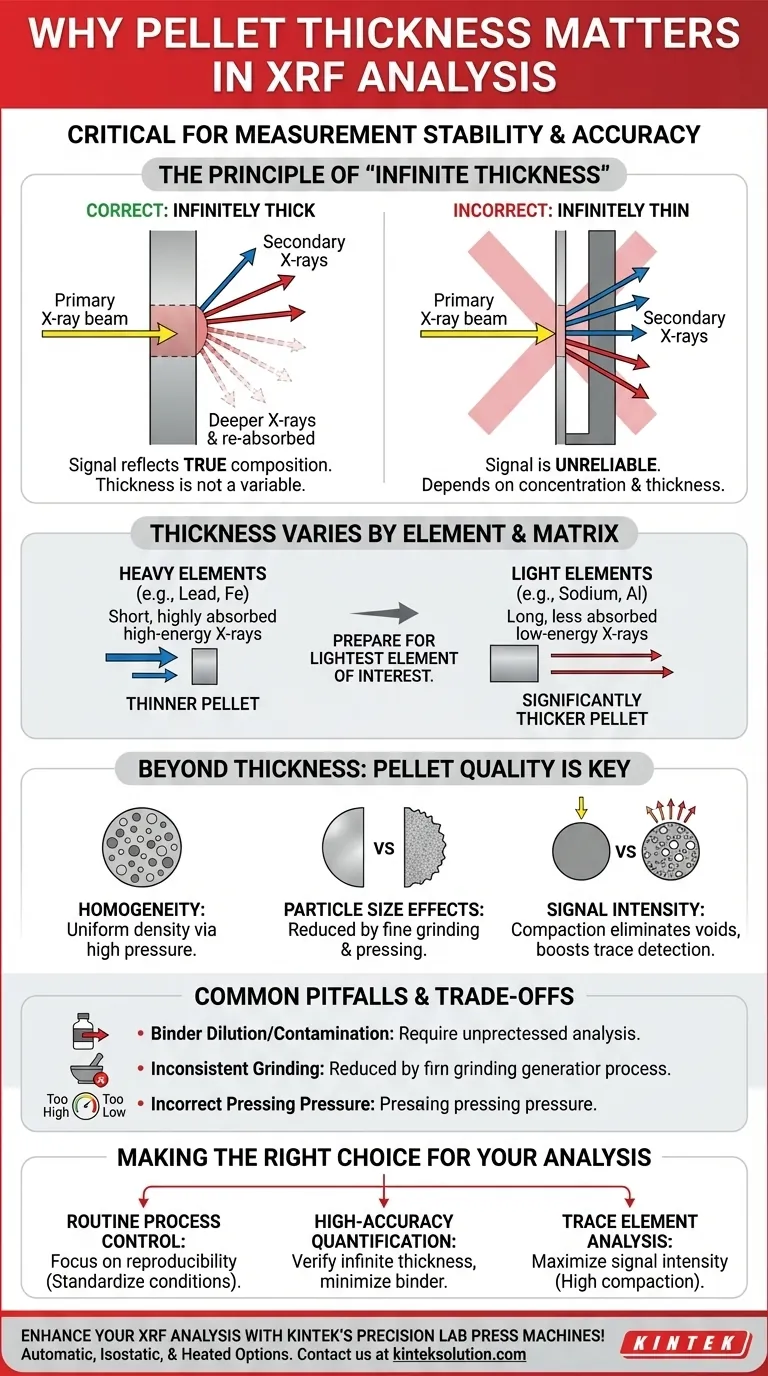

In sintesi, lo spessore del pellet è fondamentale per l'analisi XRF perché il campione deve essere "infinitamente spesso" rispetto al fascio di raggi X. Ciò assicura che la misurazione rifletta la vera composizione del materiale, e non lo spessore del campione o del supporto del campione retrostante. Se un pellet è troppo sottile, il segnale XRF rilevato diventa inaffidabile e non proporzionale alla concentrazione effettiva dell'elemento.

Il problema principale è la stabilità della misurazione. Affinché un segnale XRF sia direttamente proporzionale alla concentrazione di un elemento, il campione deve essere abbastanza spesso tale che aumentarne ulteriormente lo spessore non aumenti il segnale. Questo punto, noto come "spessore infinito", elimina lo spessore come variabile nella tua analisi.

Il Principio dello "Spessore Infinito"

Il concetto di spessore infinito è fondamentale per ottenere risultati XRF quantitativi e riproducibili da un pellet pressato.

Cosa Significa Veramente "Infinitamente Spesso"

Un campione è considerato infinitamente spesso quando i raggi X caratteristici generati dalla parte più profonda del volume analizzato non possono fuoriuscire dal campione per raggiungere il rivelatore. Vengono riassorbiti dal materiale del campione stesso.

A questo spessore, il rivelatore "vede" solo i raggi X provenienti da un volume specifico e stabile vicino alla superficie. Aggiungere altro materiale al retro del pellet non cambierà il segnale misurato, poiché la fluorescenza proveniente da quel materiale aggiuntivo non può comunque raggiungere il rivelatore.

Il Problema dei Campioni "Infinitamente Sottili"

Quando un campione non è infinitamente spesso (cioè è "infinitamente sottile"), il fascio primario di raggi X può attraversarlo parzialmente. Ancora più importante, il volume di materiale analizzato non è più stabile.

Il segnale risultante diventa una funzione di due variabili: la concentrazione elementare e lo spessore del campione. Ciò rende impossibile una quantificazione accurata senza correzioni complesse. L'analisi non è più una misura affidabile del materiale di massa.

Come Varia lo Spessore in Base all'Elemento e alla Matrice

Lo spessore richiesto non è un valore unico; dipende dalla densità del campione e dall'energia degli elementi misurati.

Gli elementi più pesanti (come il piombo) emettono raggi X ad alta energia che vengono facilmente assorbiti. Pertanto, un campione diventa infinitamente spesso per gli elementi pesanti molto rapidamente, richiedendo meno materiale.

Gli elementi più leggeri (come sodio o alluminio) emettono raggi X a bassa energia che possono fuoriuscire dalle profondità del campione. Raggiungere lo spessore infinito per questi elementi richiede un pellet significativamente più spesso. Devi sempre preparare il tuo pellet in modo che sia infinitamente spesso per l'elemento più leggero di interesse.

Perché la Qualità del Pellet è Più che Semplice Spessore

Sebbene il raggiungimento dello spessore infinito sia un prerequisito, la vera accuratezza analitica deriva dalla qualità complessiva del pellet pressato. La pressatura di un campione in polvere affronta diverse altre variabili critiche.

Raggiungere l'Omogeneità del Campione

Le polveri sfuse possono segregarsi, con particelle più fini o più dense che si depositano sul fondo. La pressatura della polvere in un disco solido ad alta pressione crea un campione omogeneo con densità uniforme. Ciò assicura che la piccola area analizzata dal fascio di raggi X sia veramente rappresentativa dell'intero campione.

Eliminare gli Effetti della Dimensione delle Particelle

La XRF è una tecnica superficiale. In un campione con particelle grandi o di forma irregolare, i raggi X provenienti da una particella possono essere bloccati o "oscurati" da una particella adiacente.

La macinazione del campione in una polvere fine e la successiva pressatura in un pellet riduce gli effetti della dimensione delle particelle. Ciò crea una superficie piana e uniforme che minimizza le variazioni del segnale e porta a risultati più precisi e riproducibili.

Aumentare l'Intensità del Segnale

La pressatura elimina gli spazi vuoti tra i grani di polvere. Questo compatta più materiale nel volume di analisi, aumentando il numero di atomi disponibili per essere eccitati dal fascio di raggi X. Il risultato è un segnale più forte (maggiore intensità) per tutti gli elementi, il che è particolarmente critico per la misurazione di elementi in traccia nell'intervallo di parti per milione (ppm).

Comprendere i Compromessi e le Insidie

Una corretta preparazione del pellet richiede il bilanciamento di fattori contrastanti per evitare di introdurre nuove fonti di errore.

Diluizione del Legante e Contaminazione

Spesso si mescola un agente legante con la polvere per creare un pellet più resistente. Tuttavia, il legante diluisce il campione, riducendo leggermente l'intensità del segnale. Ancora più importante, il legante stesso può contenere elementi in traccia che appariranno nella tua analisi, agendo come contaminante.

Macinazione Incoerente

I benefici della pressatura vengono persi se il campione iniziale non viene macinato correttamente. Una macinazione incoerente si traduce in un pellet non omogeneo in cui persistono gli effetti della dimensione delle particelle, portando a una scarsa riproducibilità tra i campioni.

Pressione di Pressatura Errata

L'utilizzo di una pressione troppo bassa si traduce in un pellet fragile con spazi vuoti residui, annullando i benefici della compattazione. L'utilizzo di una pressione eccessiva può talvolta causare la rottura del pellet o creare uno strato superficiale vetroso e non rappresentativo. La coerenza è fondamentale.

Fare la Scelta Giusta per la Tua Analisi

Il tuo metodo di preparazione dovrebbe allinearsi direttamente con i tuoi obiettivi analitici.

- Se il tuo obiettivo principale è il controllo di processo di routine: Il tuo obiettivo è la riproducibilità. Standardizza il tempo di macinazione, il peso del campione, il rapporto del legante e la pressione di pressatura per garantire che tutti i pellet siano fisicamente identici.

- Se il tuo obiettivo principale è la quantificazione ad alta accuratezza: Devi verificare lo spessore infinito per l'elemento più leggero di interesse e utilizzare la quantità minima di un legante di elevata purezza per ridurre gli effetti di diluizione e contaminazione.

- Se il tuo obiettivo principale è l'analisi di elementi in traccia: Il tuo obiettivo è la massima intensità del segnale. Ciò richiede un'alta pressione di compattazione e un pellet sufficientemente spesso per garantire che la matrice non comprometta il segnale debole derivante dai componenti in traccia.

Padroneggiare la preparazione del pellet trasforma la XRF da una semplice misurazione a uno strumento quantitativo potente.

Tabella Riassuntiva:

| Aspetto | Punto Chiave |

|---|---|

| Spessore Infinito | Assicura la stabilità del segnale impedendo che lo spessore influenzi le misurazioni |

| Dipendenza dall'Elemento | Varia in base all'energia dell'elemento; più spesso per gli elementi più leggeri |

| Omogeneità del Campione | Ottenuta tramite pressatura per una densità uniforme e rappresentazione |

| Effetti della Dimensione delle Particelle | Ridotti tramite macinazione e pressatura per una migliore riproducibilità |

| Intensità del Segnale | Aumentata dalla compattazione, cruciale per il rilevamento di elementi in traccia |

| Insidie Comuni | Includono diluizione del legante, macinazione incoerente e pressione errata |

Migliora la tua analisi XRF con le presse da laboratorio di precisione di KINTEK! Sia che tu ti concentri sul controllo di processo di routine, sulla quantificazione ad alta accuratezza o sulla rilevazione di elementi in traccia, le nostre presse da laboratorio automatiche, le presse isostatiche e le presse da laboratorio riscaldate assicurano una preparazione coerente del pellet per risultati affidabili. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i flussi di lavoro del tuo laboratorio e offrire prestazioni superiori su misura per le tue esigenze.

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

Domande frequenti

- Come viene utilizzata una pressa idraulica da laboratorio nella caratterizzazione FT-IR di nanoparticelle di solfuro di rame?

- Perché l'uniformità del campione è fondamentale quando si utilizza una pressa idraulica da laboratorio per pellet di acido umico KBr? Ottenere precisione FTIR

- Quali sono le applicazioni di laboratorio delle presse idrauliche?Aumento della precisione nella preparazione e nell'analisi dei campioni

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione delle polveri di carbonato? Ottimizza la tua analisi del campione

- Come viene utilizzata una pressa idraulica da laboratorio per campioni di reticoli organici di Tb(III) per FT-IR? Guida esperta alla pressatura di pellet