Nell'industria medica, la Pressatura Isostatica a Freddo (CIP) è un processo di produzione critico per la creazione di impianti ad alte prestazioni, come quelli utilizzati nella chirurgia ortopedica e dentale. Il suo vantaggio principale è la capacità di produrre componenti con densità, uniformità e precisione dimensionale eccezionali, che si traducono direttamente in una maggiore sicurezza per il paziente e affidabilità del dispositivo.

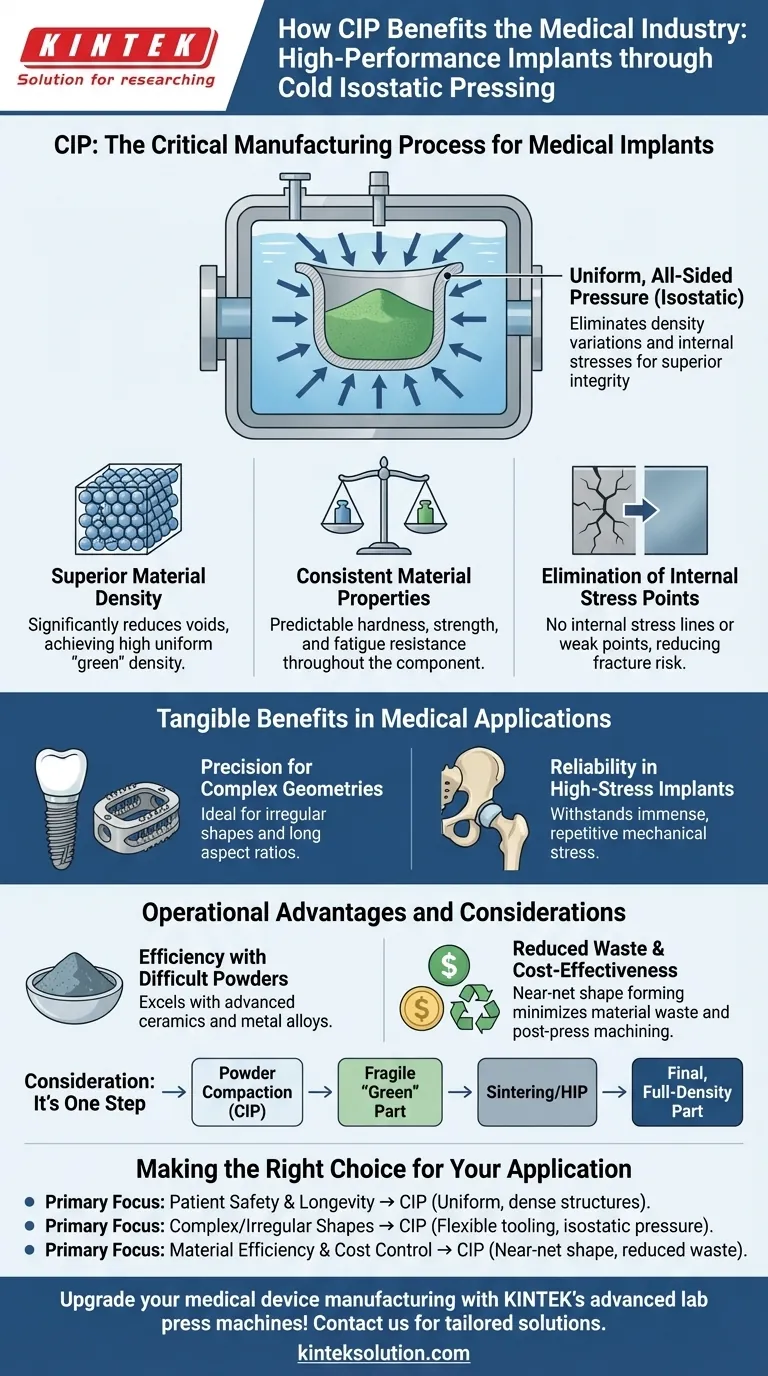

Il vantaggio fondamentale del CIP è l'utilizzo di una pressione uniforme e su tutti i lati. Ciò elimina le variazioni di densità e le sollecitazioni interne comuni in altri metodi di pressatura, producendo impianti medici con integrità strutturale superiore e prestazioni prevedibili.

Perché la Pressione Uniforme Cambia le Regole del Gioco per gli Impianti

Il termine "isostatico" significa pressione uniforme da tutte le direzioni. Questo principio fondamentale è ciò che conferisce al CIP i suoi vantaggi unici per la produzione di componenti medici di importanza critica.

Raggiungere una Densità del Materiale Superiore

A differenza della pressatura tradizionale, che applica la forza da una o due direzioni, il CIP immerge uno stampo flessibile riempito di polvere in un fluido e pressurizza l'intera camera. Questa compressione su tutti i lati compatta la polvere in modo più efficace, riducendo significativamente i vuoti e raggiungendo una densità "verde" (pre-sinterizzazione) più elevata e uniforme prima della fase finale di sinterizzazione (riscaldamento).

Garantire Proprietà Materiali Coerenti

L'integrità strutturale di un impianto dipende dalla coerenza delle sue proprietà del materiale al suo interno. La densità uniforme ottenuta con il CIP assicura che caratteristiche come durezza, resistenza e resistenza alla fatica siano prevedibili su tutto il componente, dalla superficie al nucleo.

Eliminazione dei Punti di Stress Interno

La pressatura direzionale può creare linee di stress interno e piani di taglio—punti deboli microscopici da cui una frattura potrebbe un giorno avere origine. La pressione uniforme e delicata del CIP compatta la polvere senza introdurre queste sollecitazioni interne, riducendo drasticamente il rischio di cedimento catastrofico dell'impianto in caso di uso prolungato.

I Vantaggi Tangibili nelle Applicazioni Mediche

I vantaggi teorici del CIP si traducono direttamente in benefici pratici per la produzione di dispositivi medici sicuri ed efficaci.

Precisione per Geometrie Complesse

Il CIP è eccezionalmente adatto per produrre componenti con forme irregolari o con un rapporto d'aspetto lungo, come impianti dentali personalizzati o gabbie per la fusione spinale. Lo stampo flessibile e la pressione uniforme consentono la creazione di geometrie complesse che sarebbero difficili o impossibili da formare in uno stampo rigido e uniassiale.

Affidabilità negli Impianti ad Alto Stress

Gli impianti ortopedici per anche e ginocchia devono resistere a stress meccanici immensi e ripetitivi per decenni. L'alta densità uniforme e l'assenza di punti deboli interni rendono il CIP un metodo ideale per produrre questi componenti portanti, garantendone l'affidabilità e le prestazioni a lungo termine.

Sicurezza e Prestazioni Migliorate

Una superficie dell'impianto più densa e meno porosa è intrinsecamente più resistente all'usura e alla corrosione. Questa finitura superficiale superiore, ottenuta tramite CIP, contribuisce a una migliore biocompatibilità e alla longevità complessiva del dispositivo all'interno del corpo umano.

Comprendere i Vantaggi Operativi e le Considerazioni

Oltre alla qualità del prodotto finale, il CIP offre chiari vantaggi operativi, ma è importante comprenderne il posto all'interno del flusso di lavoro di produzione più ampio.

Efficienza con Polveri Difficili da Pressare

Molte ceramiche avanzate e leghe metalliche utilizzate nelle applicazioni mediche sono notoriamente difficili da compattare con metodi tradizionali. Il CIP eccelle con questi materiali, consentendo la produzione di impianti ad alte prestazioni dalle polveri più avanzate disponibili.

Riduzione degli Sprechi e Convenienza Economica

Formando una parte "verde" molto vicina alla forma finale desiderata (quasi-netta), il CIP riduce al minimo la necessità di lavorazioni meccaniche post-pressatura estese. Ciò riduce lo spreco di materiale, abbrevia i tempi di produzione e diminuisce i costi di produzione complessivi, rendendolo economicamente vantaggioso per la produzione su larga scala.

Considerazione: È una Fase di un Processo

È fondamentale riconoscere che il CIP è una fase di compattazione della polvere che produce una parte "verde" fragile. Questa parte deve essere sottoposta a una successiva sinterizzazione ad alta temperatura o a una Pressatura Isostatica a Caldo (HIP) per fondere le particelle e ottenere le proprietà finali del materiale a piena densità. Il successo complessivo dipende dall'ottimizzazione dell'intero flusso di lavoro.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se il CIP è il processo giusto, devi valutarlo rispetto al tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è la sicurezza del paziente e la longevità del dispositivo: La capacità del CIP di creare strutture altamente uniformi e dense riduce al minimo il rischio di cedimento dell'impianto dovuto a incoerenze del materiale.

- Se il tuo obiettivo principale è la produzione di forme complesse o irregolari: La formatura flessibile e la pressione isostatica del CIP consentono geometrie dei componenti che sono spesso impossibili con stampi rigidi e uniassiali.

- Se il tuo obiettivo principale è l'efficienza dei materiali e il controllo dei costi: Il CIP eccelle nella formazione di parti quasi-netta da polveri difficili da pressare, riducendo sia lo spreco di materiale che i successivi costi di lavorazione.

Comprendendo i suoi principi fondamentali, puoi sfruttare il CIP per stabilire un nuovo standard di qualità e affidabilità nella produzione dei tuoi dispositivi medici.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Densità Superiore | Raggiunge una densità elevata e uniforme negli impianti, riducendo i vuoti e migliorando l'integrità strutturale. |

| Proprietà Materiali Uniformi | Assicura durezza, resistenza e resistenza alla fatica coerenti nei componenti. |

| Eliminazione delle Sollecitazioni Interne | Previene i punti deboli e riduce il rischio di cedimento dell'impianto in caso di uso prolungato. |

| Precisione per Geometrie Complesse | Ideale per forme irregolari come impianti dentali e gabbie spinali con stampi flessibili. |

| Convenienza Economica | Riduce lo spreco di materiale e la necessità di lavorazione meccanica attraverso la produzione quasi-netta. |

Migliora la produzione dei tuoi dispositivi medici con le macchine per presse da laboratorio avanzate di KINTEK! Le nostre presse da laboratorio automatiche, le presse isostatiche e le presse da laboratorio riscaldate sono progettate per fornire la precisione e l'affidabilità necessarie per produrre impianti ad alte prestazioni. Che tu voglia migliorare la sicurezza dei pazienti, creare geometrie complesse o ottimizzare i costi, KINTEK offre soluzioni personalizzate per il tuo laboratorio. Contattaci oggi stesso per scoprire come la nostra esperienza può avvantaggiare i tuoi progetti e guidare l'innovazione nel settore medico!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?