Nel suo nucleo, la pressatura isostatica a freddo (CIP) migliora l'utilizzo del materiale applicando una pressione uniforme e alta a una materia prima in polvere. Questo processo compatta la polvere in un pezzo "verde" solido e altamente denso, notevolmente vicino alla sua forma finale desiderata, uno stato noto come forma quasi a misura.

Il contributo principale del CIP all'efficienza del materiale non è solo prevenire la perdita di polvere durante la formatura, ma la sua capacità di creare un pezzo con forma quasi a misura. Questo riduce drasticamente la quantità di materiale che deve essere asportato nelle fasi successive, risparmiando costi significativi in materie prime, energia e tempo di lavorazione.

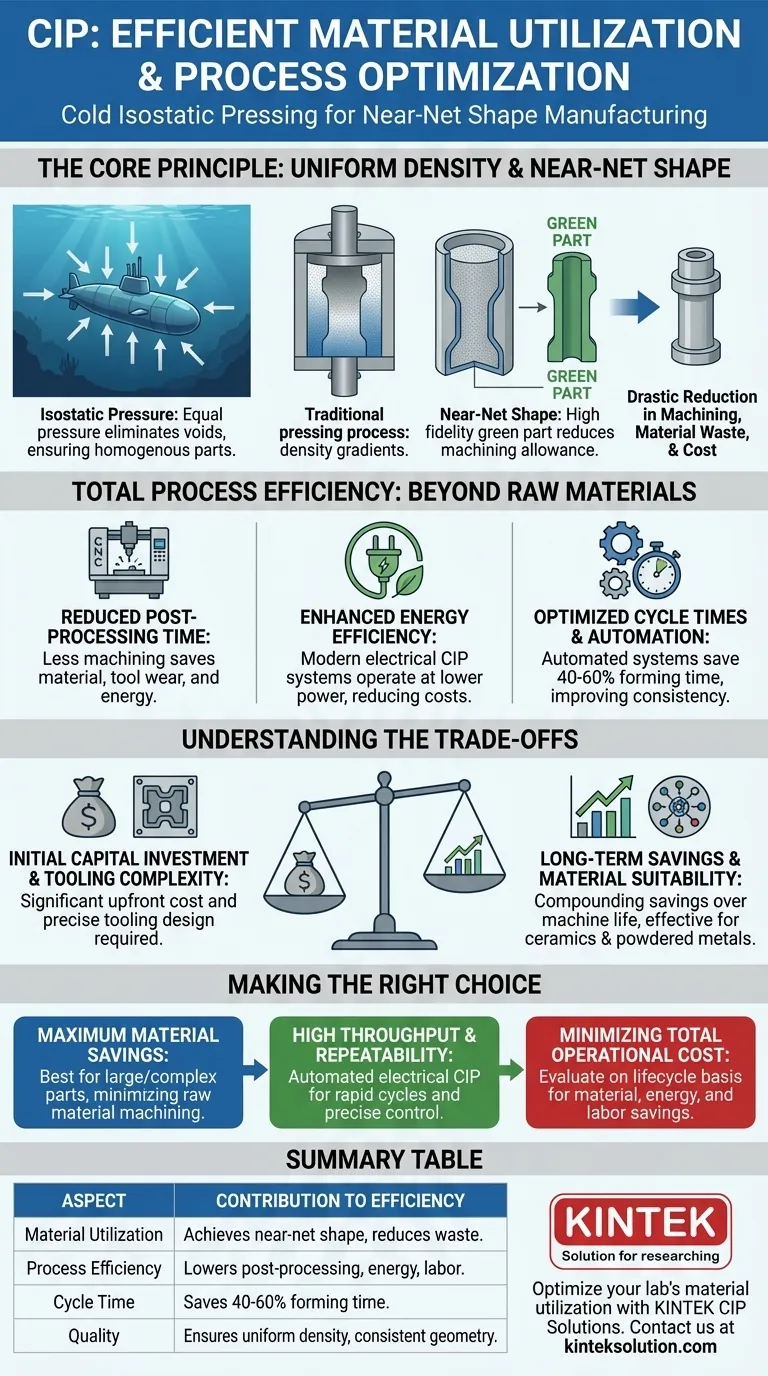

Il Principio Fondamentale: Densità Uniforme e Forma Quasi a Misura

Per comprendere l'efficienza del CIP, è necessario prima capire il suo meccanismo fondamentale. A differenza della pressatura tradizionale che applica forza da una o due direzioni, il CIP applica una pressione uguale da tutti i lati contemporaneamente.

Come Funziona la Pressione Isostatica

Pensa a un oggetto immerso in profondità nell'oceano; la pressione dell'acqua agisce su di esso uniformemente da ogni direzione. Il CIP replica questo principio, utilizzando tipicamente un mezzo liquido per trasmettere alta pressione su un materiale in polvere contenuto all'interno di uno stampo flessibile.

Questa pressione uniforme elimina i vuoti interni e i gradienti di densità comuni in altri metodi di compattazione. Il risultato è un pezzo omogeneo con densità costante in tutta la sua struttura.

Raggiungere la Forma Quasi a Misura

Poiché la compattazione è così uniforme, il pezzo verde si restringe in modo prevedibile e mantiene la sua geometria complessa con elevata fedeltà. Ciò significa che il pezzo che emerge dal processo CIP è già molto vicino alle sue dimensioni finali.

L'Impatto Diretto sul Sovrametallo per la Lavorazione

Questa capacità di formatura quasi a misura è il fattore più importante nell'efficienza del materiale. Per componenti complessi o grandi, i produttori possono ridurre significativamente il "sovrametallo per la lavorazione"—il materiale extra aggiunto a un grezzo per garantire che possa essere lavorato fino alle specifiche finali. Meno sovrametallo per la lavorazione significa che si acquista meno materia prima solo per trasformarla in scarto.

Oltre le Materie Prime: Efficienza Totale del Processo

Mentre la riduzione degli sprechi di materiale è un vantaggio chiave, i guadagni di efficienza dei moderni sistemi CIP si estendono all'intero processo di produzione, influenzando tempo, energia e manodopera.

Riduzione dei Tempi e dei Costi di Post-lavorazione

Un pezzo che è più vicino alla sua forma finale richiede molto meno tempo su una macchina CNC o una rettificatrice. Questo non solo risparmia il materiale che sarebbe stato trasformato in trucioli, ma riduce anche l'usura degli utensili, il tempo macchina e il consumo energetico associato.

Migliorata Efficienza Energetica

I sistemi moderni, in particolare le unità CIP elettriche, sono progettati per un consumo energetico inferiore rispetto alle tecnologie più vecchie o alternative. Operano con una minore capacità di potenza, riducendo direttamente i costi dell'elettricità e contribuendo a un'impronta ambientale più piccola.

Tempi di Ciclo Ottimizzati e Automazione

I sistemi CIP elettrici avanzati automatizzano l'intero ciclo di pressatura. Questo controllo preciso, basato su software, consente un rapido aumento della pressione e profili di pressione multistadio che possono far risparmiare dal 40% al 60% del tempo di formatura rispetto ai processi CIP manuali.

Questa automazione riduce anche la necessità di manodopera e minimizza il rischio di contaminazione dal mezzo di pressione, migliorando la coerenza del processo e la qualità finale del pezzo.

Comprendere i Compromessi

Nessuna tecnologia è priva di considerazioni. Un'analisi completa richiede di riconoscere le potenziali sfide e limitazioni dell'implementazione del CIP.

Investimento Iniziale di Capitale

L'attrezzatura CIP, specialmente i sistemi altamente automatizzati, rappresenta un significativo investimento di capitale iniziale. Questo costo deve essere bilanciato rispetto ai risparmi a lungo termine e crescenti in materiali, manodopera ed energia durante la vita della macchina.

Complessità degli Utensili

La progettazione degli stampi flessibili o "sacchetti" è fondamentale per il successo del processo CIP. Il raggiungimento di una forma precisa quasi a misura dipende da utensili sapientemente progettati che tengano conto delle specifiche caratteristiche di compattazione e restringimento della polvere.

Idoneità del Materiale

Il CIP è eccezionalmente efficace per una vasta gamma di materiali, principalmente ceramiche e metalli in polvere. Tuttavia, non è una soluzione universale per tutte le applicazioni di produzione. Il materiale deve essere in forma di polvere che risponda bene al consolidamento sotto pressione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'adozione del CIP è una decisione strategica che dovrebbe allinearsi con le tue specifiche priorità di produzione.

- Se il tuo obiettivo principale è il massimo risparmio di materiale su pezzi grandi o complessi: il CIP è una scelta eccezionale perché la sua capacità di formatura quasi a misura minimizza direttamente il volume di materiale grezzo costoso che viene asportato.

- Se il tuo obiettivo principale è l'alta produttività e la ripetibilità del processo: un sistema CIP elettrico automatizzato offre prestazioni superiori grazie ai suoi rapidi tempi di ciclo e al controllo preciso, basato su software, sui parametri di pressione.

- Se il tuo obiettivo principale è minimizzare il costo operativo totale (materiale, energia e manodopera): il CIP dovrebbe essere valutato su una base di ciclo di vita totale, poiché le significative riduzioni degli sprechi di materiale e della post-lavorazione spesso forniscono un ritorno sull'investimento iniziale convincente.

In definitiva, implementare il CIP è una decisione di investire in un flusso di valore produttivo più efficiente e preciso, andando oltre la semplice formatura per un'ottimizzazione olistica del processo.

Tabella Riassuntiva:

| Aspetto | Contributo all'Efficienza |

|---|---|

| Utilizzo del Materiale | Raggiunge la forma quasi a misura, riducendo gli sprechi di materia prima e il sovrametallo per la lavorazione |

| Efficienza del Processo | Riduce il tempo di post-lavorazione, il consumo energetico e la manodopera tramite automazione |

| Tempo di Ciclo | Risparmia il 40-60% del tempo di formatura con sistemi CIP elettrici avanzati |

| Qualità | Assicura densità uniforme e geometria del pezzo consistente per prestazioni migliori |

Pronto a ottimizzare l'utilizzo del materiale del tuo laboratorio e ridurre i costi? KINTEK è specializzata in presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse riscaldate da laboratorio, progettate per migliorare l'efficienza dei laboratori. Contattaci oggi per scoprire come le nostre soluzioni CIP possono farti risparmiare tempo, energia e materiali!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume