In sintesi, la Pressatura Isostatica a Freddo (CIP) migliora le proprietà meccaniche dei materiali eliminando le incongruenze interne. Il processo applica una pressione uguale da tutte le direzioni a un compatto di polvere, ottenendo una densità eccezionalmente uniforme. Questa densità uniforme crea una microstruttura omogenea, priva di punti deboli interni che tipicamente portano al cedimento sotto sforzo.

Il vantaggio principale della CIP non è solo il raggiungimento di un'alta densità, ma il raggiungimento di una densità uniforme. Questa uniformità microstrutturale è la causa diretta del miglioramento della resistenza, della duttilità e dell'affidabilità nel componente finale.

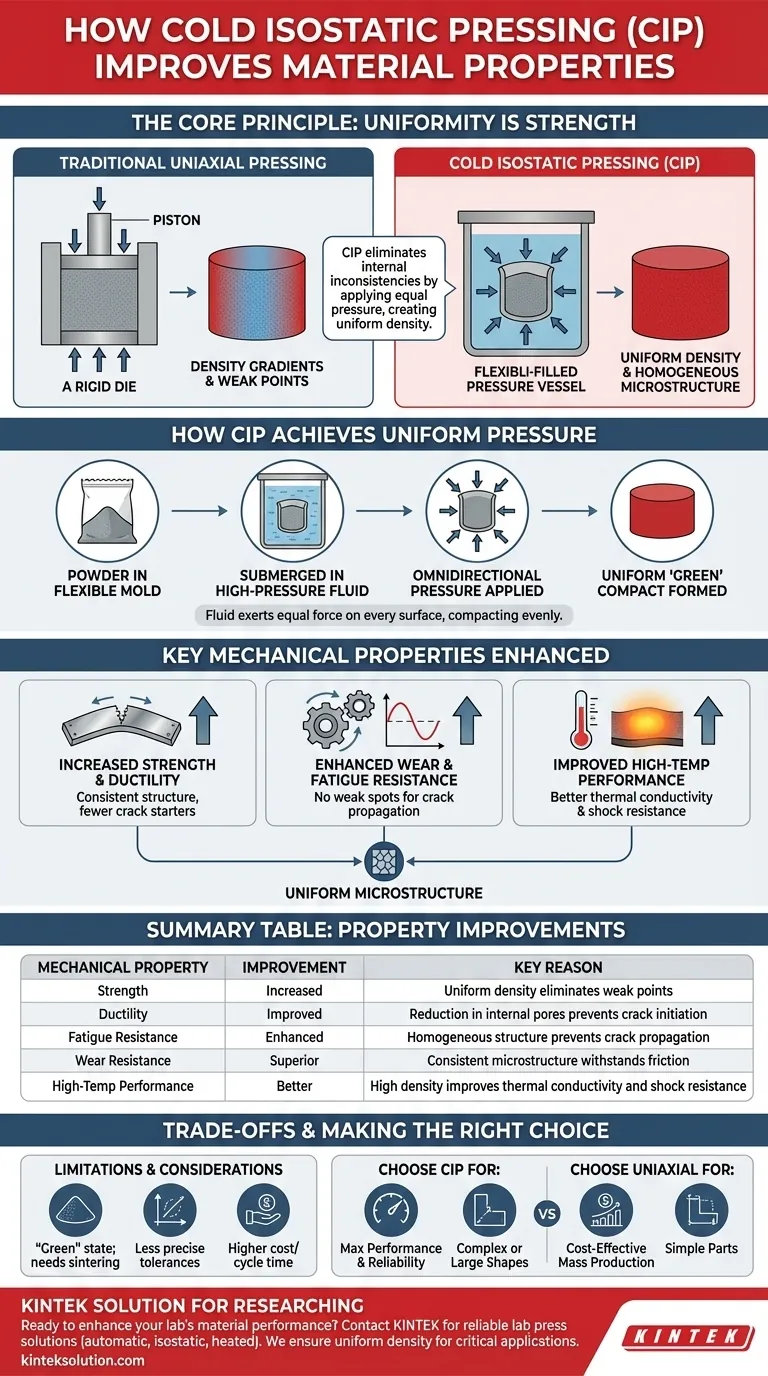

Il Principio Fondamentale: L'Uniformità è Forza

Per capire perché la CIP è così efficace, dobbiamo esaminare come differisce dai metodi di pressatura tradizionali. La chiave è l'applicazione della pressione.

Come la CIP Ottiene una Pressione Uniforme

Nella CIP, un materiale in polvere viene sigillato in uno stampo flessibile ed elastomerico. Questo stampo viene poi immerso in un fluido all'interno di una camera ad alta pressione. Man mano che il fluido viene pressurizzato, esercita una forza uguale su ogni superficie dello stampo simultaneamente.

Questo è fondamentalmente diverso dalla pressatura uniassiale, dove la pressione viene applicata da una o due sole direzioni. La pressione onnicomprensiva della CIP assicura che ogni parte del componente sia compattata allo stesso grado.

Eliminazione di Vuoti Interni e Gradienti di Densità

La pressatura uniassiale crea spesso gradienti di densità, dove le aree più vicine al punzone sono più dense rispetto al centro o ai bordi lontani. Questi gradienti sono punti deboli interni.

La pressione isostatica della CIP elimina virtualmente questi gradienti. Collassa i vuoti e compatta le particelle in modo uniforme in tutto il volume del pezzo, creando un compatto "verde" con densità costante.

Il Risultato: Una Microstruttura Omogenea

La prestazione meccanica di un materiale è dettata dalla sua microstruttura. Rimuovendo le variazioni di densità, la CIP produce una struttura altamente omogenea.

Quando viene applicato un carico a un pezzo omogeneo, lo stress viene distribuito uniformemente su tutto il materiale. In un pezzo con vuoti o gradienti di densità, lo stress si concentra in questi punti deboli, portando all'iniziazione di cricche e a un cedimento prematuro.

Proprietà Meccaniche Chiave Migliorate dalla CIP

La microstruttura uniforme creata dalla CIP si traduce direttamente in miglioramenti misurabili nelle proprietà meccaniche critiche.

Aumento di Resistenza e Duttilità

Assicurando una struttura densa e coerente, la CIP aumenta la resistenza alla trazione ultima e la durezza del materiale.

Contemporaneamente, eliminando i pori interni che fungono da inneschi di cricche, il materiale può spesso subire una maggiore deformazione plastica prima della frattura. Ciò si traduce in una migliore duttilità, una proprietà fondamentale per i componenti che devono flettersi o piegarsi senza rompersi.

Maggiore Resistenza all'Usura e alla Fatica

Per i componenti soggetti a stress ripetitivi (fatica) o attrito superficiale (usura), l'uniformità è fondamentale.

Una struttura omogenea fornisce una vita a fatica superiore perché non ci sono punti deboli intrinseci in cui le cricche possano formarsi e propagarsi. Ciò è particolarmente cruciale per i metalli refrattari come il tungsteno e il molibdeno utilizzati in applicazioni ad alte prestazioni.

Migliori Prestazioni ad Alte Temperature

La CIP è frequentemente utilizzata per ceramiche avanzate e metalli refrattari che operano a temperature estreme.

L'alta densità uniforme ottenuta tramite CIP migliora la conduttività termica e la resistenza allo shock termico. L'assenza di porosità significa che il materiale è più robusto e meno suscettibile al degrado ad alte temperature.

Comprensione dei Compromessi e dei Limiti

Sebbene potente, la CIP non è una soluzione universale. Riconoscere il suo contesto è fondamentale per usarla in modo efficace.

È un Processo allo Stato "Verde"

La CIP crea un compatto "verde" denso ma fragile. Le particelle sono interconnesse meccanicamente ma non sono ancora legate tra loro.

Questo pezzo verde richiede quasi sempre un successivo passaggio di sinterizzazione ad alta temperatura. Durante la sinterizzazione, le particelle si fondono e il pezzo acquisisce la sua forza e le sue proprietà finali. La CIP è una fase di formatura, non una fase di produzione finale.

Controllo di Forma e Tolleranza

L'uso di uno stampo flessibile implica che le dimensioni finali di un pezzo pressato a CIP non sono precise come quelle ottenute con la pressatura a stampo rigido o lo stampaggio a iniezione.

Le caratteristiche complesse o a tolleranza ristretta spesso richiedono la lavorazione del pezzo verde o sinterizzato, il che aumenta i costi e il tempo di produzione.

Tempo Ciclo e Costo

I sistemi CIP rappresentano un investimento di capitale significativo, e il tempo ciclo del processo—che include carico, pressurizzazione, depressurizzazione e scarico—è generalmente più lungo di quello di metodi più rapidi come la pressatura uniassiale. Ciò lo rende più adatto per componenti di alto valore piuttosto che per pezzi a basso costo e ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di compattazione corretto dipende interamente dai requisiti di prestazione e dai vincoli economici del tuo progetto.

- Se la tua attenzione principale è la massima prestazione e affidabilità: La CIP è la scelta superiore per creare una microstruttura uniforme essenziale per applicazioni critiche in cui il cedimento è inaccettabile.

- Se la tua attenzione principale è la produzione di forme complesse o grandi: La CIP eccelle nel compattare uniformemente pezzi con elevati rapporti di aspetto o geometrie intricate che sono impossibili da formare con pressione uniassiale.

- Se la tua attenzione principale è la produzione economica di pezzi semplici: La pressatura a stampo uniassiale tradizionale può essere una soluzione più economica se non è richiesta l'integrità del materiale più elevata in assoluto.

In definitiva, sfruttare la CIP è una decisione per dare priorità all'integrità microstrutturale come fondamento per prestazioni meccaniche superiori.

Tabella Riassuntiva:

| Proprietà Meccanica | Miglioramento con CIP | Ragione Chiave |

|---|---|---|

| Resistenza | Aumentata | La densità uniforme elimina i punti deboli |

| Duttilità | Migliorata | La riduzione dei pori interni previene l'iniziazione di cricche |

| Resistenza alla Fatica | Potenziata | La struttura omogenea previene la propagazione delle cricche |

| Resistenza all'Usura | Superiore | La microstruttura costante resiste all'attrito |

| Prestazioni ad Alte Temperature | Migliori | L'alta densità migliora la conduttività termica e la resistenza agli shock |

Pronto a migliorare le prestazioni dei materiali del tuo laboratorio con una compattazione affidabile? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze dei laboratori che cercano proprietà meccaniche superiori in materiali come ceramiche e metalli refrattari. Le nostre soluzioni assicurano densità uniforme e durata migliorata per le tue applicazioni critiche. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso