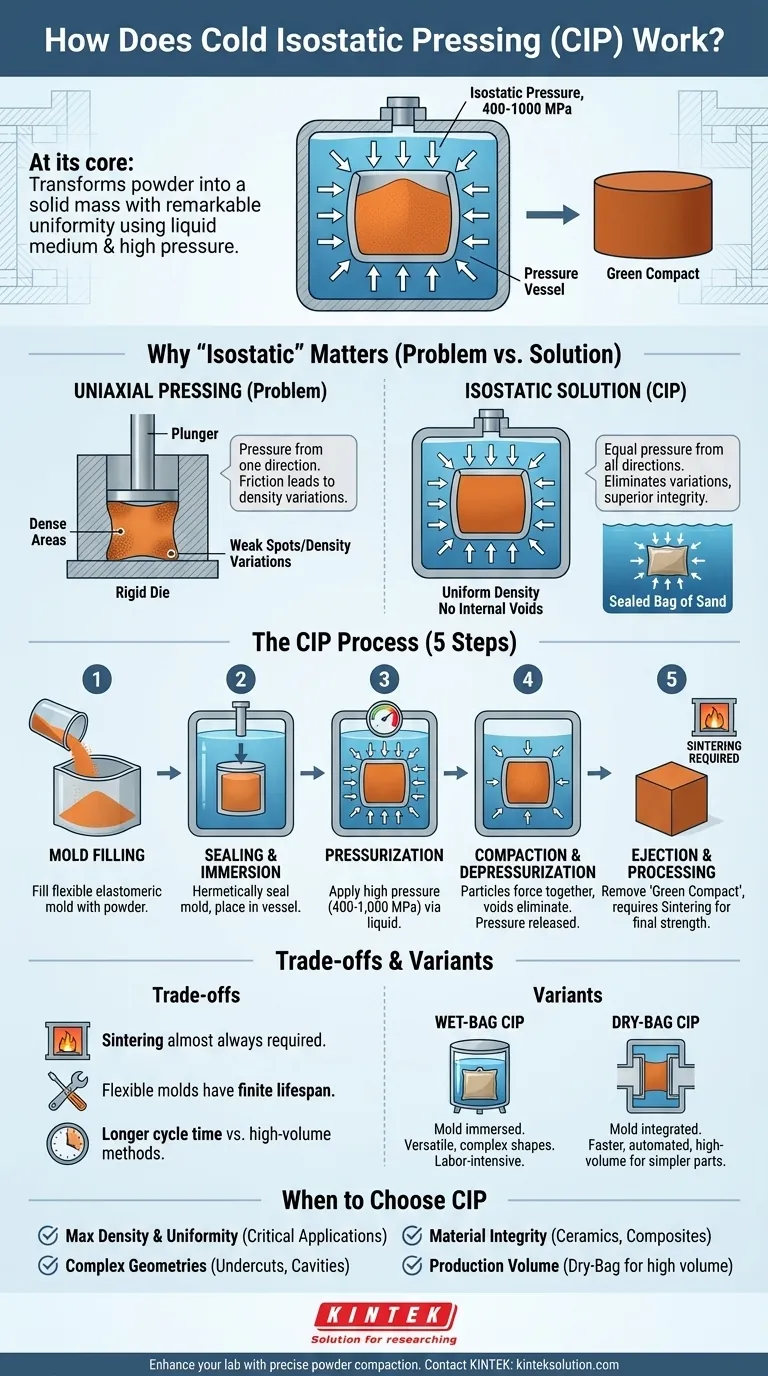

Nella sua essenza, la Pressatura Isostatica a Freddo (CIP) è un processo di produzione che trasforma le polveri in una massa solida con notevole uniformità. Funziona posizionando la polvere in uno stampo flessibile sigillato, immergendolo in un liquido all'interno di un recipiente a pressione e applicando una pressione estremamente elevata da tutte le direzioni. Questa pressione uniforme, o "isostatica", compatta la polvere in un oggetto coerente con densità e resistenza costanti.

Il problema fondamentale della pressatura tradizionale è che la pressione proveniente da un'unica direzione crea punti deboli e variazioni di densità. La Pressatura Isostatica a Freddo risolve questo problema utilizzando un mezzo liquido per applicare una pressione uguale su ogni superficie del componente, ottenendo un pezzo solido con eccezionale integrità strutturale.

Il Principio Fondamentale: Perché "Isostatico" è Importante

La chiave per comprendere la CIP è il concetto di pressione isostatica, che è il fondamento dei suoi risultati superiori rispetto ai metodi più convenzionali.

Il Problema della Pressatura Uniaxiale

Nella pressatura uniaxiale tradizionale, una polvere viene compatta in uno stampo rigido da un pistone che si muove in un'unica direzione. Questo crea attrito contro le pareti dello stampo, impedendo che la pressione venga distribuita in modo uniforme.

Il risultato è un componente con significative variazioni di densità: più denso vicino al pistone e meno denso negli angoli e nelle aree lontane dalla fonte di pressione. Queste aree a bassa densità diventano punti di debolezza e possono portare al cedimento.

La Soluzione Isostatica

La CIP supera questa limitazione applicando la pressione isostatica, ovvero una pressione uguale in tutte le direzioni. Immergendo uno stampo flessibile sigillato in un fluido (come acqua o olio) e mettendo in pressione il fluido, la pressione agisce uniformemente su tutta la superficie dello stampo.

Immagina di stringere un sacchetto sigillato pieno di sabbia mentre si trova in profondità sott'acqua. La pressione dell'acqua comprimerebbe il sacchetto in modo uniforme da tutti i lati, compattando la sabbia in modo molto più omogeneo rispetto a quando la si preme solo dall'alto. Questo è il principio che consente alla CIP di eliminare i vuoti interni e creare un pezzo "verde" altamente uniforme.

Il Processo CIP Passo Dopo Passo

Il processo è un metodo sistematico per ottenere questa compattazione uniforme. Sebbene i parametri specifici varino, i passaggi fondamentali rimangono coerenti.

Passaggio 1: Riempimento dello Stampo

Il processo inizia riempiendo uno stampo flessibile elastomerico con il materiale in polvere. Questo stampo, tipicamente realizzato in gomma o poliuretano, è sagomato nella forma negativa del componente finale desiderato.

Passaggio 2: Sigillatura e Immersione

Lo stampo riempito viene sigillato ermeticamente per proteggere la polvere dal mezzo liquido circostante. Viene quindi posizionato all'interno della camera di un recipiente ad alta pressione.

Passaggio 3: Pressurizzazione

Il recipiente viene riempito con un liquido e viene applicata pressione, spesso compresa tra 400 e 1.000 MPa (o 60.000 e 150.000 psi). Questa immensa pressione viene trasferita attraverso il liquido ed esercitata uniformemente sull'intera superficie dello stampo flessibile.

Passaggio 4: Compattazione e Decompressione

Sotto questa intensa pressione, le particelle di polvere vengono forzate insieme, aumentando drasticamente la densità del materiale ed eliminando i vuoti. Dopo un tempo predeterminato, la pressione viene rilasciata lentamente e il liquido viene drenato dal recipiente.

Passaggio 5: Estrazione ed Elaborazione Successiva

Il componente compattato, ora chiamato pressato verde, viene rimosso dallo stampo. Possiede una resistenza sufficiente per essere maneggiato, ma in genere richiede un successivo processo ad alta temperatura come la sinterizzazione per legare le particelle e raggiungere le proprietà meccaniche finali.

Comprendere i Compromessi e i Limiti

Sebbene potente, la CIP non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'applicazione corretta.

La Sinterizzazione è Quasi Sempre Necessaria

Un pezzo realizzato con CIP non è finito. Il processo crea un pressato verde altamente uniforme, ma le particelle del materiale sono solo bloccate meccanicamente. È necessario un processo termico secondario come la sinterizzazione per creare legami metallurgici forti e ottenere la resistenza e la durabilità finali.

Attrezzaggio e Tempo Ciclo

Gli stampi flessibili utilizzati nella CIP hanno una durata limitata e sono meno resistenti degli stampi in acciaio temprato utilizzati nella pressatura uniaxiale. Inoltre, il processo di caricamento, pressurizzazione e depressurizzazione del recipiente può comportare tempi ciclo più lunghi rispetto ad altri metodi ad alto volume.

Varianti del Processo: Sacchetto Umido vs. Sacchetto Secco

Esistono due metodi principali per eseguire la CIP:

- CIP a Sacchetto Umido (Wet-Bag CIP): Lo stampo sigillato viene immerso direttamente nel fluido di pressurizzazione. Questo è molto versatile per forme complesse e per la ricerca e sviluppo, ma richiede più manodopera.

- CIP a Sacchetto Secco (Dry-Bag CIP): Lo stampo flessibile è parte integrante del recipiente a pressione stesso. La polvere viene caricata nello stampo e il fluido di pressione è contenuto in una camera separata. Questo è più veloce, più facile da automatizzare ed è adatto per la produzione ad alto volume di componenti più semplici.

Quando Scegliere la Pressatura Isostatica a Freddo

La scelta di utilizzare la CIP dovrebbe essere guidata dai requisiti specifici del componente finale.

- Se la tua attenzione principale è la massima densità e uniformità: La CIP è la scelta superiore per eliminare i difetti interni e ottenere proprietà del materiale coerenti, il che è fondamentale per applicazioni ad alte prestazioni.

- Se la tua attenzione principale è la produzione di geometrie complesse: Lo stampo flessibile consente di creare pezzi con sottosquadri, cavità interne o lunghi rapporti di aspetto che sono impossibili con attrezzature rigide.

- Se la tua attenzione principale è l'integrità del materiale per componenti critici: La CIP è essenziale per ceramiche avanzate, metalli in polvere e compositi dove vuoti interni nascosti potrebbero portare a guasti catastrofici.

- Se la tua attenzione principale è il volume di produzione: La CIP a sacchetto secco può essere automatizzata per una produzione efficiente, mentre la CIP a sacchetto umido offre una flessibilità di progettazione senza pari per prototipi e produzione in piccoli lotti.

Sfruttando la pressione uniforme del fluido, la CIP consente agli ingegneri di creare componenti ad alta integrità che semplicemente non sono possibili con le tecniche di pressatura convenzionali.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di Processo | Pressatura Isostatica a Freddo (CIP) |

| Principio Chiave | Pressione uniforme applicata tramite mezzo liquido |

| Intervallo di Pressione | 400–1.000 MPa (60.000–150.000 psi) |

| Fasi Principali | Riempimento stampo, sigillatura, pressurizzazione, compattazione, estrazione |

| Output | Pressato verde che richiede sinterizzazione |

| Ideale per | Forme complesse, alta densità, componenti critici |

| Varianti | Sacchetto Umido (flessibile), Sacchetto Secco (automatizzato) |

Pronto a migliorare le capacità del tuo laboratorio con una compattazione precisa delle polveri? KINTEK è specializzata in macchine per la pressatura da laboratorio, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze del vostro laboratorio per componenti uniformi e ad alta densità. Contattateci oggi stesso per discutere come le nostre soluzioni possono migliorare la vostra integrità e l'efficienza dei materiali — contattateci ora!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume