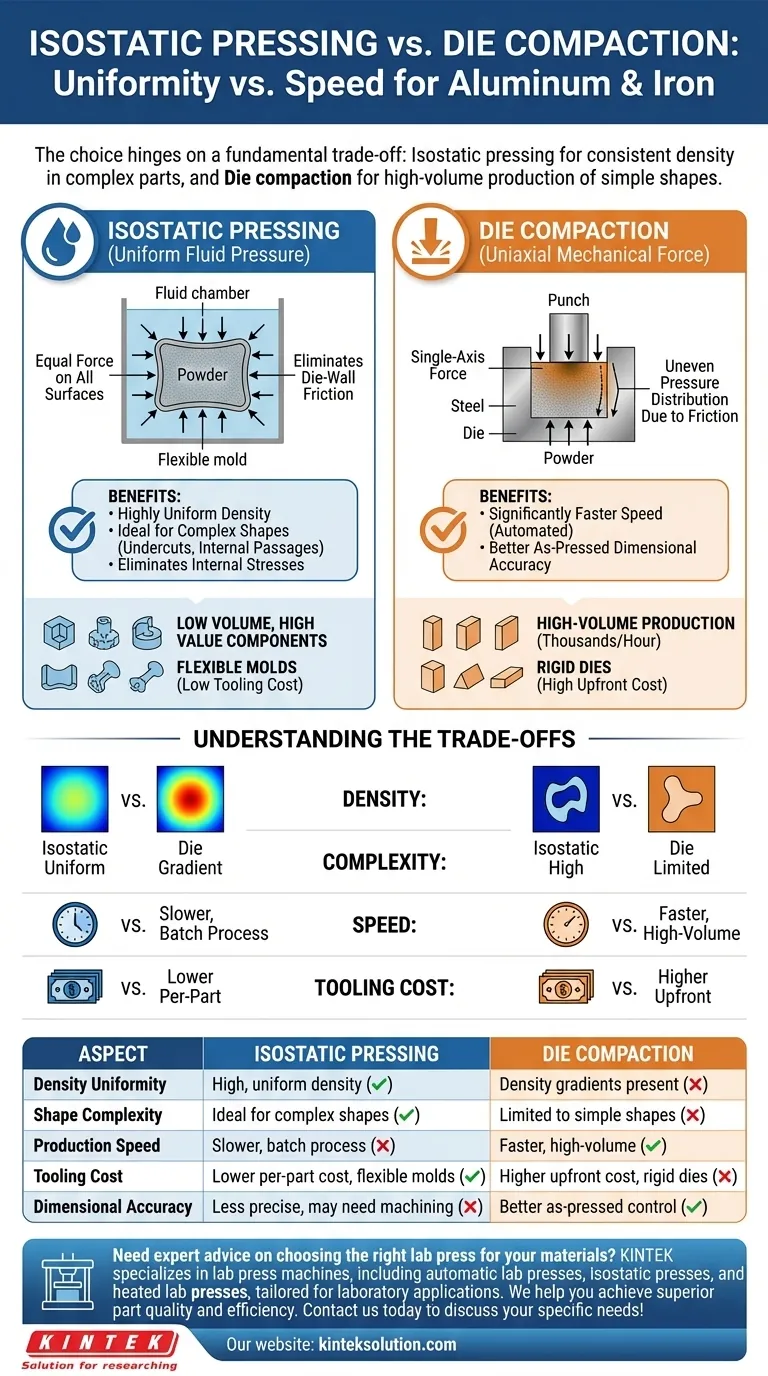

In sostanza, la scelta tra pressatura isostatica e compattazione a stampo per materiali come alluminio e ferro dipende da un compromesso fondamentale tra l'uniformità finale del pezzo e la velocità di produzione. La pressatura isostatica utilizza una pressione fluida uniforme per ottenere una densità eccezionalmente costante, rendendola ideale per pezzi complessi o ad alte prestazioni. Al contrario, la compattazione a stampo utilizza una forza meccanica monoassiale, che è molto più veloce per la produzione ad alto volume ma può introdurre variazioni di densità all'interno del pezzo.

La differenza fondamentale non è il materiale, ma la geometria della forza. La pressatura isostatica "strizza" una polvere da tutti i lati in modo uniforme, eliminando l'attrito interno e garantendo una densità uniforme. La compattazione a stampo la "preme" da una o due direzioni, il che è più veloce ma crea gradienti di densità, specialmente in pezzi più alti o più complessi.

La Differenza Fondamentale: Come Viene Applicata la Pressione

Il metodo di compattazione determina direttamente le proprietà finali del componente. La distinzione principale risiede nel modo in cui la forza viene trasmessa alla polvere.

Pressatura Isostatica: Pressione Fluida Uniforme

Nella pressatura isostatica, la polvere metallica (come alluminio o ferro) viene collocata in uno stampo flessibile e sigillato. Questo stampo viene quindi immerso in una camera a fluido e il fluido viene pressurizzato, esercitando una forza uguale su ogni superficie dello stampo contemporaneamente.

Questa pressione su tutta la superficie assicura che la compattazione sia uniforme in tutto il volume del pezzo. Elimina completamente la causa principale della variazione di densità: l'attrito della parete dello stampo.

Compattazione a Stampo: Forza Meccanica Uniaxiale

La compattazione a stampo, spesso chiamata pressatura a freddo, utilizza uno stampo rigido in acciaio e uno o più punzoni meccanici. La polvere riempie la cavità dello stampo e un punzone la comprime lungo un singolo asse (dall'alto verso il basso, e talvolta anche dal basso verso l'alto).

Sebbene la forza esercitata dal punzone sia elevata, la sua trasmissione attraverso la polvere è ostacolata dall'attrito contro le pareti rigide dello stampo. Ciò si traduce in una distribuzione non uniforme della pressione e, di conseguenza, della densità.

Impatto sulle Proprietà del Materiale e sulla Geometria del Pezzo

Questi diversi metodi di applicazione della pressione hanno conseguenze dirette sul prodotto finale, indipendentemente dal fatto che il materiale sia alluminio, ferro o un altro metallo in polvere.

Uniformità della Densità

La pressatura isostatica produce pezzi con una densità altamente uniforme. Poiché la pressione viene applicata da tutte le direzioni, ogni regione della polvere si compatta quasi allo stesso grado.

La compattazione a stampo, tuttavia, crea gradienti di densità. Le aree del pezzo più vicine al punzone mobile diventano le più dense, mentre il centro del pezzo e le sezioni più lontane dal punzone sono le meno dense a causa degli effetti dell'attrito della parete dello stampo.

Complessità della Forma

La pressatura isostatica eccelle nella produzione di forme complesse. Poiché utilizza uno stampo flessibile, può formare pezzi con sottosquadri, passaggi interni intricati o elevati rapporti lunghezza/diametro che sono impossibili da estrarre da uno stampo rigido.

La compattazione a stampo è limitata a forme semplici e prismatiche. Il pezzo deve essere in grado di essere spinto fuori dalla cavità dello stampo senza danneggiarsi, il che limita la sua geometria.

Comprendere i Compromessi

Scegliere un metodo non significa solo ottenere una densità perfetta; è un equilibrio tra priorità ingegneristiche ed economiche.

Velocità e Produttività

La compattazione a stampo è significativamente più veloce. Il processo è facilmente automatizzabile e può produrre centinaia o migliaia di pezzi all'ora, rendendolo lo standard per la produzione ad alto volume.

La pressatura isostatica è un processo a lotto molto più lento. Il caricamento e lo scarico della camera di pressione richiedono tempo, limitando la sua produttività e rendendola più adatta per componenti di valore più elevato e a basso volume.

Strumentazione e Costo

La strumentazione per la compattazione a stampo richiede stampi e punzoni costosi in acciaio temprato che devono essere lavorati con precisione. Questi costi sono elevati inizialmente ma vengono ammortizzati su grandi tirature di produzione.

La pressatura isostatica utilizza stampi flessibili economici (spesso realizzati in uretano o gomma). Sebbene la camera di pressione stessa sia un investimento di capitale importante, il costo dello strumento per pezzo può essere molto più basso, rendendola interessante per la prototipazione e la produzione in piccoli lotti.

Accuratezza Dimensionale

La compattazione a stampo offre un migliore controllo dimensionale allo stato pressato. La cavità rigida dello stampo fornisce una forma netta precisa, riducendo al minimo la necessità di lavorazioni successive sulle dimensioni esterne del pezzo.

La pressatura isostatica comporta un restringimento meno prevedibile. Sebbene la densità sia uniforme, le dimensioni finali dopo la pressatura sono meno precise e spesso richiedono operazioni di lavorazione secondarie per soddisfare tolleranze strette.

Prendere la Scelta Giusta per il Tuo Componente

La tua selezione dovrebbe essere guidata dal requisito più critico per il tuo pezzo finale.

- Se la tua priorità principale è la produzione ad alto volume di forme semplici (come boccole o piccoli ingranaggi): La compattazione a stampo è la scelta chiara per la sua velocità impareggiabile e il basso costo per pezzo su scala.

- Se la tua priorità principale sono proprietà meccaniche uniformi in forme complesse (come pale di turbine quasi a forma finale o impianti medici): La pressatura isostatica è superiore, poiché è l'unico modo per garantire densità e prestazioni coerenti in tali geometrie.

- Se la tua priorità principale è eliminare le tensioni interne e i difetti nei pezzi alti: La pressione uniforme della pressatura isostatica evita i gradienti di densità che possono portare a cricche durante la sinterizzazione, un rischio comune con i pezzi compattati a stampo.

- Se la tua priorità principale è la prototipazione o la produzione di piccoli lotti con caratteristiche complesse: La pressatura isostatica offre un percorso più economico, poiché la strumentazione è molto più economica e facile da creare rispetto a un set completo di stampo e punzone.

Comprendendo che il metodo di pressione determina le proprietà finali, puoi selezionare con sicurezza il processo di compattazione giusto per il tuo obiettivo ingegneristico specifico.

Tabella Riassuntiva:

| Aspetto | Pressatura Isostatica | Compattazione a Stampo |

|---|---|---|

| Uniformità della Densità | Alta densità uniforme | Presenza di gradienti di densità |

| Complessità della Forma | Ideale per forme complesse | Limitata a forme semplici |

| Velocità di Produzione | Processo a lotto più lento | Più veloce, alto volume |

| Costo della Strumentazione | Costo per pezzo inferiore, stampi flessibili | Costo iniziale più elevato, stampi rigidi |

| Accuratezza Dimensionale | Meno precisa, potrebbe necessitare di lavorazione | Migliore controllo allo stato pressato |

Hai bisogno di una consulenza esperta sulla scelta della pressa da laboratorio giusta per i tuoi materiali? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, adattate per applicazioni di laboratorio. Ti aiutiamo a ottenere una qualità del pezzo e un'efficienza superiori nella tua ricerca e sviluppo. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono avvantaggiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo stampaggio a iniezione? Scegli il processo migliore per i tuoi materiali e volumi

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura a stampo uniassiale? Ottenere densità uniforme e forme complesse

- Perché il processo di pressatura isostatica a freddo (CIP) è essenziale per le batterie Li/Li3PS4-LiI/Li? Ottenere interfacce senza soluzione di continuità

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni