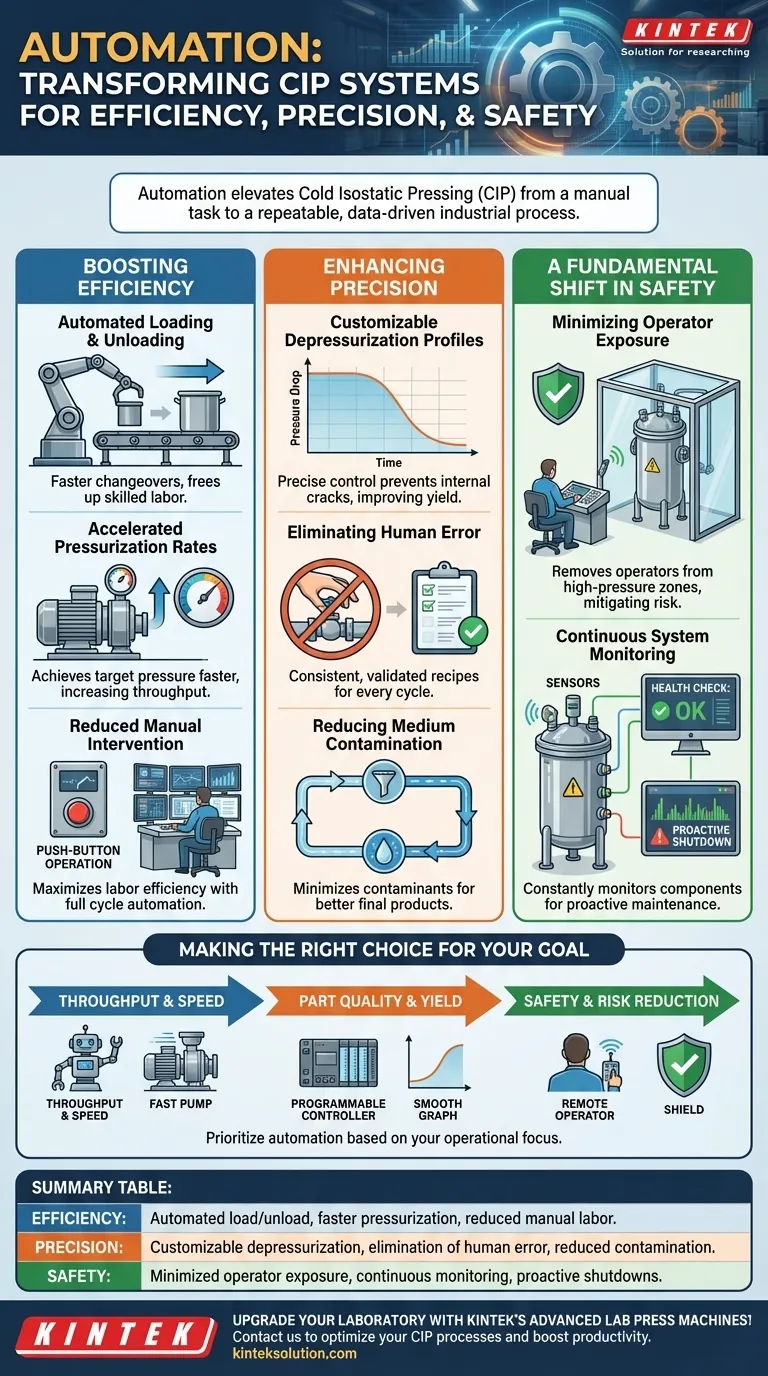

In breve, l'automazione ha migliorato fondamentalmente i sistemi di pressatura isostatica a freddo (CIP) rendendoli più efficienti, precisi e significativamente più sicuri. I progressi chiave includono il carico e lo scarico automatici, l'accelerazione dei tassi di pressurizzazione e profili di depressurizzazione altamente personalizzabili, che insieme riducono il lavoro manuale, minimizzano l'errore umano e garantiscono risultati coerenti e di alta qualità.

Il punto centrale è che l'automazione eleva il CIP da un compito ad alta intensità manuale e dipendente dall'operatore a un processo industriale altamente ripetibile e basato sui dati. Questo cambiamento non solo aumenta la produttività, ma migliora anche in modo critico la sicurezza dell'operatore rimuovendolo da operazioni ad alta pressione potenzialmente pericolose.

Aumentare l'efficienza operativa

L'automazione attacca direttamente gli aspetti più lunghi e ad alta intensità di manodopera del processo CIP tradizionale. Il risultato è una maggiore produttività e cicli di produzione più prevedibili.

Carico e scarico automatici

Spostare manualmente stampi pesanti dentro e fuori da un recipiente a pressione è lento, faticoso e rappresenta un collo di bottiglia nella produzione.

I sistemi automatizzati utilizzano nastri trasportatori, robotica o altri meccanismi per gestire l'intera sequenza. Ciò riduce drasticamente i tempi di cambio tra i cicli e libera gli operatori qualificati per compiti di maggior valore.

Accelerazione dei tassi di pressurizzazione

I moderni sistemi automatizzati spesso incorporano pompe più potenti e una logica di controllo ottimizzata. Ciò consente loro di raggiungere la pressione isostatica target molto più rapidamente rispetto alle apparecchiature più vecchie controllate manualmente.

Anche pochi minuti risparmiati per ciclo si traducono in un aumento significativo della produttività giornaliera o settimanale.

Riduzione dell'intervento manuale

Oltre al carico, l'automazione gestisce l'intera sequenza del ciclo, dalla sigillatura del recipiente all'esecuzione del profilo di pressione e alla depressurizzazione.

Questa operazione "a pulsante" significa che un singolo operatore può potenzialmente supervisionare più macchine, massimizzando l'efficienza della manodopera.

Migliorare la precisione e la consistenza del pezzo

Forse il miglioramento più significativo risiede nella ripetibilità del processo. L'automazione rimuove la variabilità intrinseca nelle operazioni manuali, portando a pezzi migliori e a meno sprechi.

Profili di depressurizzazione personalizzabili

La fase di depressurizzazione è fondamentale per prevenire crepe interne o danni al pezzo compattato.

L'automazione consente curve di depressurizzazione altamente precise e personalizzabili. Questo controllo assicura che il rilascio della pressione sia graduale e ottimizzato per il materiale e la geometria specifici, migliorando drasticamente la resa e la qualità dei pezzi.

Eliminazione dell'errore umano

Il controllo manuale può portare a lievi variazioni da un ciclo all'altro: un operatore potrebbe mantenere una pressione leggermente più a lungo o depressurizzare un po' più velocemente.

I controlli automatizzati eseguono esattamente la stessa ricetta convalidata ogni singola volta. Questa coerenza è il fondamento del moderno controllo qualità e della certificazione di processo.

Riduzione della contaminazione del mezzo

I sistemi automatizzati a circuito chiuso minimizzano il rischio che contaminanti entrino nel fluido di pressurizzazione (tipicamente acqua o olio).

Un fluido più pulito non solo prolunga la vita di pompe e guarnizioni, ma impedisce anche che contaminanti vengano impressi sulla superficie del pezzo, garantendo un prodotto finale migliore.

Un cambiamento fondamentale nella sicurezza del sistema

Lavorare con recipienti ad alta pressione comporta intrinsecamente dei rischi. L'automazione è lo strumento più efficace per mitigare tale rischio.

Minimizzazione dell'esposizione dell'operatore

Il principio fondamentale della sicurezza automatizzata è rimuovere l'essere umano dal processo. Gli operatori non sono tenuti ad essere vicini al recipiente durante le fasi di pressurizzazione e depressurizzazione ad alta pressione.

Ciò riduce drasticamente il rischio associato a un potenziale guasto dei componenti, rendendo l'intera operazione fondamentalmente più sicura.

Monitoraggio continuo del sistema

I sistemi automatizzati sono dotati di sensori che monitorano costantemente lo stato dei componenti ad alta pressione come guarnizioni, pompe e valvole.

Il sistema di controllo può rilevare perdite o prestazioni anomale, avvisando gli operatori o avviando automaticamente uno spegnimento sicuro. Ciò sposta la manutenzione da un modello reattivo a uno proattivo.

Fare la scelta giusta per il tuo obiettivo

La decisione di investire nell'automazione dipende dalle tue priorità operative specifiche.

- Se la tua priorità principale è la produttività e la velocità: Dai la precedenza a sistemi con carico/scarico completamente automatici e pompe ad alte prestazioni per una pressurizzazione rapida.

- Se la tua priorità principale è la qualità del pezzo e la resa: La caratteristica più critica è un controllore altamente programmabile con profili di depressurizzazione personalizzabili.

- Se la tua priorità principale è la sicurezza e la riduzione del rischio: Qualsiasi livello di automazione che minimizzi l'interazione diretta dell'operatore con il recipiente a pressione durante il ciclo è un miglioramento non negoziabile.

In definitiva, l'automazione trasforma il CIP da un mestiere manuale a una scienza di produzione precisa, prevedibile e sicura.

Tabella riassuntiva:

| Aspetto | Miglioramenti chiave |

|---|---|

| Efficienza | Carico/scarico automatizzato, pressurizzazione più rapida, riduzione del lavoro manuale |

| Precisione | Depressurizzazione personalizzabile, eliminazione dell'errore umano, riduzione della contaminazione |

| Sicurezza | Minimizzazione dell'esposizione dell'operatore, monitoraggio continuo, spegnimenti proattivi |

Aggiorna il tuo laboratorio con le macchine per presse da laboratorio avanzate di KINTEK! Che tu abbia bisogno di una pressa da laboratorio automatica, di una pressa isostatica o di una pressa da laboratorio riscaldata, le nostre soluzioni offrono efficienza, precisione e sicurezza senza pari, adattate alle tue esigenze. Contattaci oggi stesso per scoprire come possiamo ottimizzare i tuoi processi CIP e aumentare la tua produttività!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

Domande frequenti

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo stampaggio a iniezione? Scegli il processo migliore per i tuoi materiali e volumi

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni

- Quali fattori influenzano l'efficienza della pressatura isostatica a freddo? Ottimizzare polvere e attrezzaggio per risultati migliori

- Perché il processo di pressatura isostatica a freddo (CIP) è essenziale per le batterie Li/Li3PS4-LiI/Li? Ottenere interfacce senza soluzione di continuità

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume