In sostanza, la pressatura isostatica a freddo (CIP) è un processo fondamentale per la produzione di grandi volumi, in particolare per i componenti che richiedono elevata uniformità e resistenza dei materiali. È famosa soprattutto per la produzione degli isolanti ceramici per le candele, con miliardi di unità prodotte annualmente, a dimostrazione della sua capacità di operare su scala immensa. La CIP raggiunge questo obiettivo compattando le polveri in una massa solida e uniforme prima della fase finale di riscaldamento (sinterizzazione).

Il vantaggio principale della CIP in un contesto di alto volume è la sua capacità di produrre pezzi con densità e forma eccezionalmente coerenti, anche per geometrie complesse. Questa uniformità minimizza i difetti e assicura un ritiro prevedibile durante la sinterizzazione, portando a rese più elevate e costi inferiori, fattori critici in qualsiasi ambiente di produzione su larga scala.

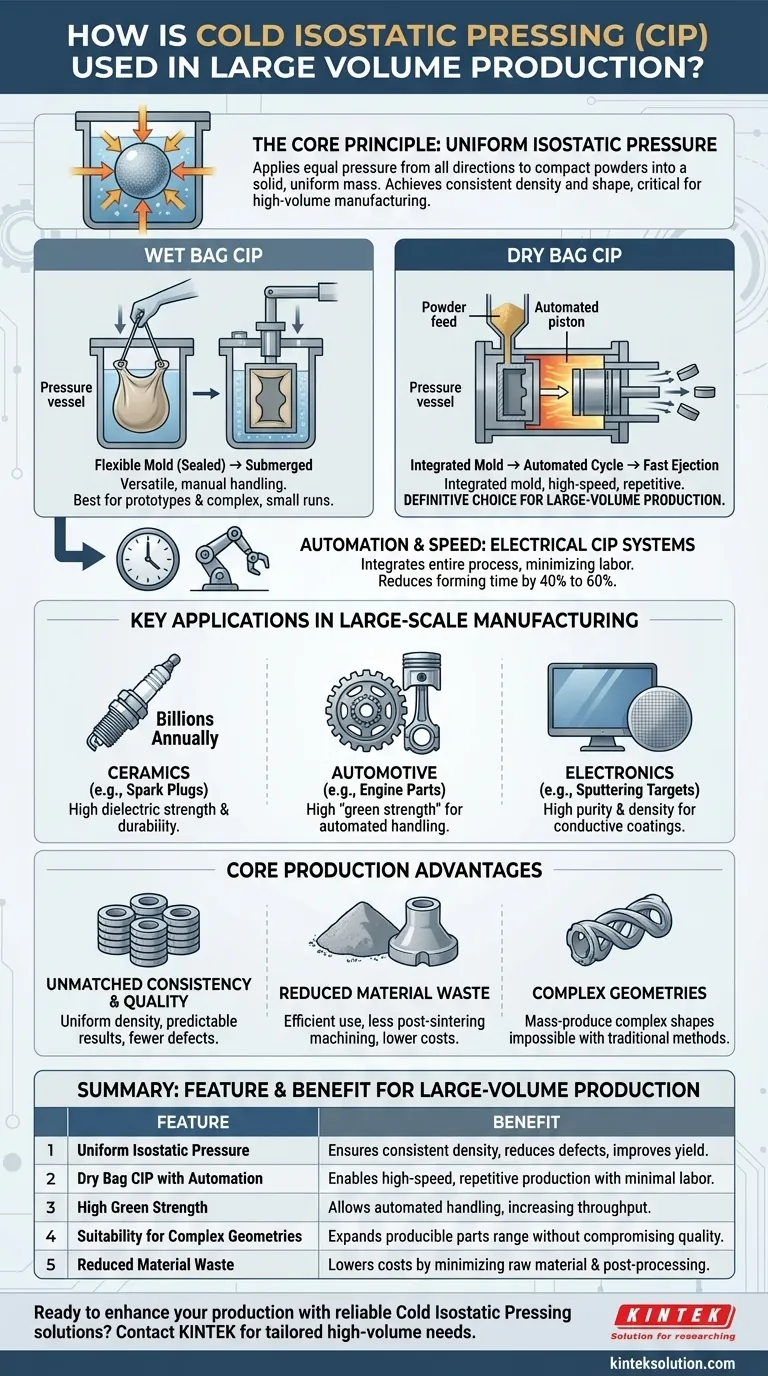

Come la CIP raggiunge un'elevata produttività in grandi volumi

L'efficacia della CIP per la produzione di massa deriva dal suo metodo unico di applicazione della pressione e dall'elevato grado di automazione che può essere integrato nel processo.

Il principio della compressione uniforme

A differenza della pressatura uniassiale, che comprime una polvere da una o due direzioni, la CIP applica una pressione uguale da tutti i lati contemporaneamente. Ciò avviene tipicamente utilizzando un mezzo liquido.

Questa pressione isostatica assicura che la polvere si compatti a una densità costante in tutto il pezzo. Per la produzione di grandi volumi, questa consistenza è fondamentale perché porta a risultati prevedibili e ripetibili da un pezzo all'altro, riducendo drasticamente i tassi di scarto.

Utensili Dry Bag vs. Wet Bag

I processi CIP sono ampiamente classificati in due tipi, con uno molto più adatto all'automazione e alla velocità.

- CIP a sacco umido (Wet Bag): La polvere viene posta in uno stampo flessibile, sigillata e quindi immersa in un recipiente a pressione. Questo è versatile ma richiede una maggiore manipolazione manuale, rendendolo più adatto per prototipi o per produzioni più piccole e complesse.

- CIP a sacco secco (Dry Bag): Lo stampo flessibile è parte integrante del recipiente a pressione stesso. La polvere viene caricata nello stampo, il ciclo automatizzato viene eseguito e il pezzo compattato viene espulso. Questo metodo è progettato per una produzione ripetitiva ad alta velocità ed è la chiave per l'utilizzo della CIP in applicazioni di grandi volumi.

L'impatto dell'automazione: CIP elettrica

Le moderne operazioni CIP su larga scala si basano su sistemi CIP automatizzati o "elettrici". Questi sistemi integrano l'intero processo, dal riempimento della polvere all'espulsione del pezzo, minimizzando il lavoro manuale.

I sistemi automatizzati offrono un controllo preciso sui cicli di pressione e possono raggiungere una rapida creazione e rilascio della pressione. Ciò riduce significativamente il tempo richiesto per ogni pezzo, con alcuni sistemi che riducono il tempo di formatura dal 40% al 60% rispetto ai metodi manuali.

Applicazioni chiave nella produzione su larga scala

La CIP non è una tecnologia di nicchia; è un cavallo di battaglia collaudato in diversi settori esigenti in cui sia la qualità che la quantità sono essenziali.

Componenti ceramici e isolanti

Questa è l'applicazione più importante. Le ceramiche di allumina, utilizzate per gli isolanti delle candele e altri isolamenti elettrici, sono prodotte a miliardi utilizzando la CIP a sacco secco automatizzata. Il processo garantisce l'elevata rigidità dielettrica e la durabilità meccanica richieste.

Metallurgia delle polveri e ricambi auto

Nella metallurgia delle polveri, la CIP viene utilizzata per formare forme complesse di polvere metallica, come i componenti dei motori automobilistici, prima che vengano sinterizzate. Il processo produce un "pezzo verde" (un pezzo non sinterizzato) ad alta densità.

Questa elevata resistenza allo stato verde è fondamentale, in quanto significa che il pezzo compattato è sufficientemente robusto da essere maneggiato da macchinari automatizzati su una linea di produzione senza rompersi prima di raggiungere il forno di sinterizzazione.

Materiali avanzati per l'elettronica

La CIP è essenziale per la produzione di componenti ad alta purezza e alta densità per l'industria elettronica. Un esempio chiave è la produzione di bersagli di sputtering, come i bersagli ceramici di ossido di indio-stagno (ITO) utilizzati per creare rivestimenti conduttivi trasparenti sugli schermi. La CIP può raggiungere densità fino al 95% del massimo teorico anche prima della sinterizzazione.

Comprendere i vantaggi principali per la produzione

Le caratteristiche tecniche della CIP si traducono direttamente in vantaggi tangibili per qualsiasi operazione di produzione su larga scala.

Coerenza e qualità ineguagliabili

La densità uniforme fornita dalla pressione isostatica assicura che ogni parte abbia la stessa precisione dimensionale e le stesse proprietà del materiale. Questa coerenza semplifica e stabilizza i processi successivi come la sinterizzazione, con il risultato di un prodotto finale di qualità superiore.

Riduzione degli sprechi di materiale

Compattando le polveri in modo efficiente in una forma quasi definitiva, la CIP minimizza la quantità di materia prima richiesta e riduce la necessità di lavorazioni estese post-sinterizzazione. Questa efficienza riduce direttamente i costi di produzione, un fattore cruciale per grandi volumi.

Idoneità per geometrie complesse

Anche ad alta velocità, la CIP a sacco secco può produrre pezzi con forme complesse, sottosquadri e grandi rapporti d'aspetto (lunghi e sottili) che sarebbero difficili o impossibili da creare con la pressatura tradizionale a stampo. Ciò amplia la gamma di componenti che possono essere prodotti in serie in modo efficiente.

Fare la scelta giusta per il proprio obiettivo

Quando si valuta la CIP, il proprio obiettivo di produzione specifico determinerà l'approccio migliore.

- Se il vostro obiettivo primario è la massima produttività e automazione: Un sistema CIP a sacco secco automatizzato ed elettrico è la scelta definitiva per la produzione ripetitiva ad alto volume.

- Se il vostro obiettivo primario è la produzione di una varietà di pezzi complessi in volumi inferiori: La CIP a sacco umido offre maggiore flessibilità per la gestione di diverse forme e dimensioni, sebbene a una velocità di produzione inferiore.

- Se il vostro obiettivo primario è migliorare un processo di sinterizzazione: La CIP è una fase di preformatura ideale per creare pezzi verdi di alta qualità e alta densità che miglioreranno l'efficienza e la resa della vostra fase finale di sinterizzazione.

La pressatura isostatica a freddo è una tecnologia collaudata e affidabile per ottenere una qualità e una coerenza superiori dei pezzi su scala industriale.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la produzione di grandi volumi |

|---|---|

| Pressione isostatica uniforme | Assicura densità e forma coerenti, riducendo i difetti e migliorando la resa |

| CIP a sacco secco con automazione | Consente una produzione ripetitiva ad alta velocità con minima manodopera |

| Elevata resistenza allo stato verde | Consente la manipolazione automatizzata prima della sinterizzazione, aumentando la produttività |

| Idoneità per geometrie complesse | Amplia la gamma di pezzi producibili in serie senza compromettere la qualità |

| Riduzione degli sprechi di materiale | Riduce i costi minimizzando l'uso di materie prime e le esigenze di post-elaborazione |

Pronti a migliorare la vostra produzione con soluzioni affidabili di pressatura isostatica a freddo? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, su misura per soddisfare le esigenze di grandi volumi di settori come l'automotive e l'elettronica. La nostra esperienza garantisce una qualità superiore dei pezzi, una riduzione degli sprechi e una maggiore efficienza per il vostro laboratorio. Contattateci oggi per discutere come i nostri sistemi CIP possono ottimizzare il vostro processo di produzione!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Perché una pressa isostatica a freddo (CIP) è essenziale nei corpi verdi ceramici? Raggiungere un'elevata trasparenza ottica

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) rispetto alla pressatura a secco standard? Ottenere una densità omogenea del preform

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2