In sostanza, i progressi nelle prestazioni delle presse per pellet sono guidati da una nuova generazione di materiali, in particolare leghe di acciaio ad alta resistenza e rivestimenti specializzati resistenti all'usura. Queste innovazioni sono progettate per migliorare drasticamente la durata e la vita utile dei componenti critici, portando a significative riduzioni sia dei tempi di fermo per la manutenzione che dei costi operativi complessivi.

Il cambiamento centrale è passare dal considerare matrici e rulli delle presse per pellet come semplici materiali di consumo al vederli come componenti ingegnerizzati. Investire in materiali avanzati inizialmente riduce il costo totale di proprietà prolungando la vita del componente, mantenendo la qualità del pellet e massimizzando il tempo di attività dell'impianto.

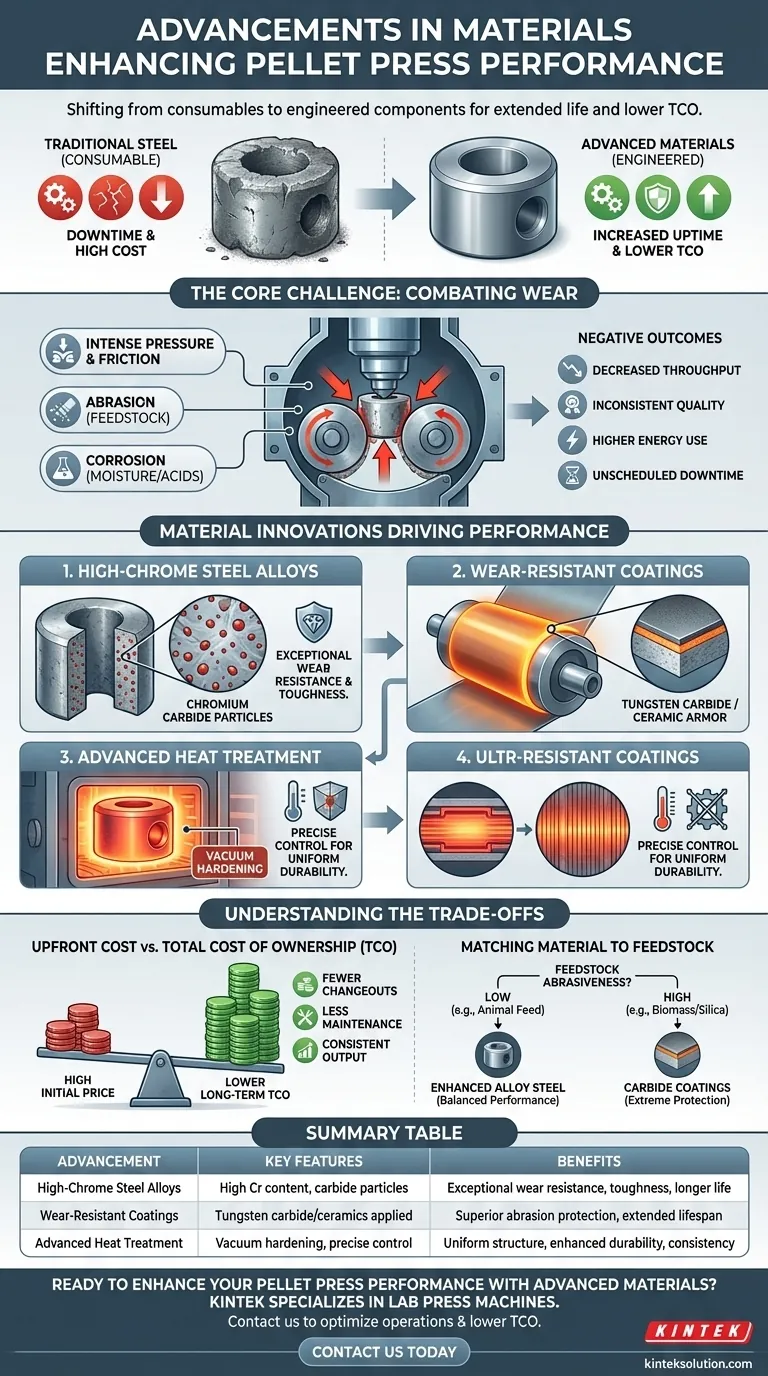

La sfida principale: combattere l'usura nei mulini per pellet

La pellettizzazione è un processo intrinsecamente impegnativo. La combinazione di pressione intensa, attrito e abrasione sottopone i componenti della macchina a un'usura costante e aggressiva, che influisce direttamente sia sull'efficienza che sulla redditività.

I componenti chiave soggetti a usura: matrici e rulli

La matrice e i rulli sono il cuore del mulino per pellet e sopportano il peso maggiore dello stress operativo. La matrice, con i suoi fori lavorati con precisione, e i rulli, che forzano il materiale grezzo attraverso di essi, sono in costante contatto ad alto attrito con il materiale in ingresso.

Questa continua azione meccanica e abrasiva è la causa principale del degrado dei componenti.

L'impatto inevitabile di abrasione e corrosione

I materiali grezzi, in particolare la biomassa o i materiali con un alto contenuto di silice (ceneri), agiscono come carta vetrata a livello microscopico, causando usura abrasiva che allarga i fori della matrice e consuma le superfici dei rulli. Inoltre, l'umidità e i composti acidi presenti in alcuni materiali possono portare a usura corrosiva, indebolendo ulteriormente i componenti.

L'alto costo del cedimento dei componenti

Matrici e rulli usurati portano a una cascata di risultati negativi. Questi includono una diminuzione della produttività, una qualità e una densità del pellet incoerenti e un maggiore consumo energetico poiché il motore lavora di più. Il costo finale è il tempo di fermo non programmato per la sostituzione dei componenti, che blocca completamente la produzione.

Innovazioni dei materiali che guidano le prestazioni

Per combattere queste forze, i produttori stanno andando oltre le formulazioni di acciaio tradizionali. L'attenzione è rivolta alla creazione di componenti che possiedano una combinazione superiore di durezza, tenacità e resistenza all'abrasione.

Leghe di acciaio ad alto tenore di cromo e ad alta resistenza

Le matrici moderne sono sempre più prodotte con speciali leghe di acciaio ad alto tenore di cromo. A differenza dell'acciaio al carbonio standard, queste leghe contengono un'alta percentuale di cromo, che forma particelle di carburo di cromo estremamente dure all'interno della microstruttura dell'acciaio.

Ciò fornisce un'eccezionale resistenza all'usura mantenendo la necessaria tenacità per prevenire la rottura sotto le immense pressioni della pellettizzazione. Il risultato è una matrice che mantiene le sue specifiche per un periodo operativo molto più lungo.

Il ruolo dei rivestimenti resistenti all'usura

Per le applicazioni più estreme, i rivestimenti resistenti all'usura forniscono un ulteriore strato di difesa. Si tratta di materiali ultra-duri, come il carburo di tungsteno o ceramiche specializzate, che vengono applicati sulla superficie della matrice o dei rulli.

Pensala come aggiungere uno strato di armatura. Questo rivestimento, che può essere molte volte più duro dell'acciaio di base, diventa la superficie di contatto principale, sacrificandosi per proteggere il componente sottostante dall'abrasione.

Trattamento termico avanzato e condizionamento

Le prestazioni di qualsiasi lega vengono sbloccate attraverso il suo trattamento termico. Processi come la tempra sottovuoto forniscono un controllo preciso della temperatura, creando una struttura interna più uniforme e resiliente nell'acciaio. Questo elimina i punti deboli e massimizza le proprietà intrinseche della lega, garantendo una durata costante su tutto il componente.

Comprendere i compromessi

Adottare questi materiali avanzati richiede una valutazione strategica del costo rispetto al beneficio. Il materiale più costoso non è sempre la scelta giusta per ogni applicazione.

Costo iniziale rispetto al costo totale di proprietà (TCO)

I componenti realizzati con leghe ad alto tenore di cromo o dotati di rivestimenti in carburo comportano un prezzo di acquisto iniziale significativamente più elevato. Tuttavia, la loro maggiore durata può portare a un Costo Totale di Proprietà (TCO) inferiore.

Meno sostituzioni significano meno tempi di fermo, minori costi di manodopera per la manutenzione e una produzione più costante, il che spesso giustifica l'investimento iniziale a lungo termine.

Abbinare il materiale al materiale grezzo

L'abrasività del tuo materiale grezzo è il fattore più importante nella selezione del materiale. Un impianto che lavora mangimi animali morbidi e a basso contenuto di ceneri potrebbe non vedere lo stesso ritorno sull'investimento da una matrice rivestita in carburo rispetto a un impianto che lavora biomassa abrasiva con alto contenuto di silice.

Il rischio di applicazione impropria

L'efficacia di questi materiali dipende da una produzione esperta. Un rivestimento applicato male può scheggiarsi o sfogliarsi, e una lega trattata termicamente in modo errato può diventare fragile e cedere prematuramente. È fondamentale collaborare con produttori affidabili che abbiano comprovata esperienza in questi processi di materiali avanzati.

Fare la scelta giusta del materiale per la tua operazione

Selezionare il materiale ottimale è un equilibrio tra i tuoi obiettivi operativi, il budget e le esigenze specifiche del tuo materiale grezzo.

- Se la tua priorità principale è massimizzare il tempo di attività in un'operazione ad alto volume: Investi in matrici in lega ad alto tenore di cromo di prima qualità con trattamento termico sottovuoto di precisione per garantire la più lunga vita utile possibile.

- Se la tua priorità principale è lavorare materiali altamente abrasivi (es. paglia, bagassa o legno ad alto contenuto di ceneri): Specifica matrici e rulli con rivestimenti in carburo di tungsteno per combattere direttamente l'usura abrasiva estrema.

- Se la tua priorità principale è migliorare le prestazioni standard con un budget controllato: Passa dagli acciai di base a una lega d'acciaio temprata in modo omogeneo e migliorata che fornisce un notevole aumento della durata senza il costo completo dei rivestimenti esotici.

In definitiva, la selezione strategica dei materiali è una potente leva per trasformare la tua operazione di pellettizzazione da un ciclo di manutenzione reattiva a un sistema di produzione proattivo e altamente efficiente.

Tabella riassuntiva:

| Avanzamento | Caratteristiche principali | Benefici |

|---|---|---|

| Leghe di acciaio ad alto tenore di cromo | Alto contenuto di cromo, particelle di carburo di cromo | Eccezionale resistenza all'usura, tenacità, maggiore durata del componente |

| Rivestimenti resistenti all'usura | Carburo di tungsteno o ceramiche applicate sulle superfici | Protezione superiore dall'abrasione, maggiore durata in condizioni difficili |

| Trattamento termico avanzato | Tempra sottovuoto per un controllo preciso della temperatura | Struttura uniforme, maggiore durata, prestazioni costanti |

Pronto a migliorare le prestazioni della tua pressa per pellet con materiali avanzati? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze esigenti dei laboratori. La nostra esperienza nelle leghe ad alta resistenza e nei rivestimenti resistenti all'usura può aiutarti a ridurre la manutenzione, prolungare la vita dei componenti e aumentare l'efficienza. Contattaci oggi per discutere come possiamo ottimizzare le tue operazioni e ridurre il tuo costo totale di proprietà!

Guida Visiva

Prodotti correlati

- Stampo per pressa ad anello da laboratorio per la preparazione dei campioni

- XRF KBR anello in acciaio laboratorio polvere pellet stampo di pressatura per FTIR

- Stampo per pressa a sfera da laboratorio

- XRF KBR anello di plastica laboratorio polvere pellet stampo di pressatura per FTIR

- Lab XRF acido borico polvere Pellet stampo di pressatura per uso di laboratorio

Domande frequenti

- Quali fattori tecnici vengono considerati nella selezione di stampi di precisione in acciaio inossidabile? Ottimizzare la formatura di polveri di fluoruro

- Come influisce la scelta di stampi e consumabili di precisione sulla formatura del campione? Ottimizza i risultati del tuo laboratorio

- Perché la parete laterale di una matrice per pressa da laboratorio deve essere non conduttiva per i test di resistività? Per garantire un percorso di corrente isolato e accurato

- Quali sono i requisiti di progettazione e materiali per gli stampi di precisione? Fattori chiave per l'integrità dei campioni di materiali energetici

- Come possono essere soddisfatte le esigenze di stoccaggio a breve termine dei pellet quando si utilizzano presse manuali? Utilizzare i collari della matrice per una manipolazione rapida e sicura