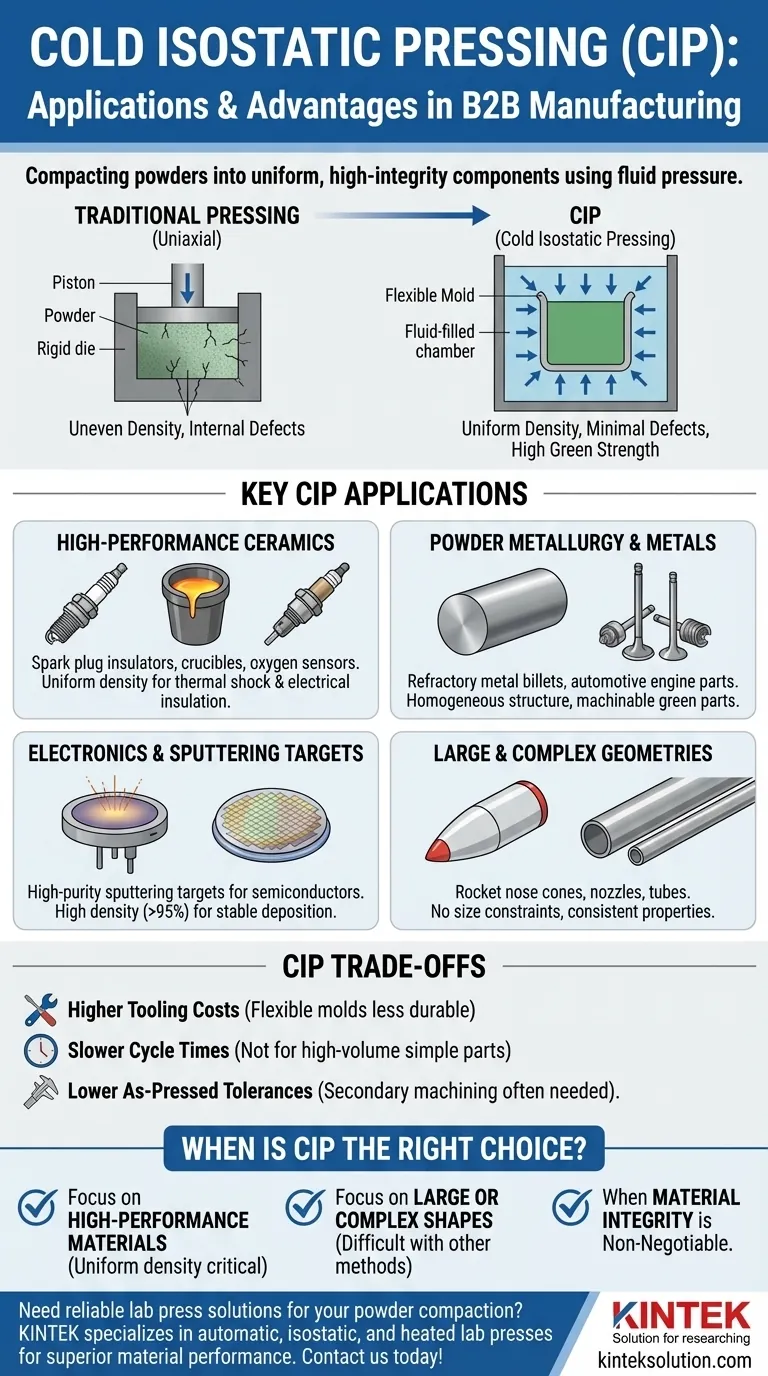

In sintesi, la pressatura isostatica a freddo (CIP) è un processo di fabbricazione utilizzato per compattare polveri in una massa solida e uniforme. Le sue applicazioni più comuni riguardano la creazione di componenti ad alta integrità da materiali come ceramiche avanzate, grafite e metalli refrattari per settori che vanno dall'aerospaziale all'elettronica, alla medicina e all'automotive. Esempi chiave includono la produzione di isolatori per candele, target di sputtering ad alta purezza per semiconduttori e crogioli durevoli per la fusione di metalli.

Il vero valore del CIP non è solo la sua capacità di formare forme, ma il suo metodo unico di applicare pressione. Utilizzando un fluido per esercitare una pressione uguale da tutte le direzioni, crea parti con una densità eccezionalmente uniforme e una minima sollecitazione interna, il che è fondamentale per i componenti che devono funzionare in condizioni estreme.

Perché la pressione uniforme è così critica?

Per comprendere le applicazioni del CIP, è necessario prima comprenderne il vantaggio fondamentale rispetto ad altri metodi di compattazione. Il processo bypassa le limitazioni della pressatura tradizionale.

Il principio della pressione isostatica

Nella pressatura uniassiale tradizionale, un pistone comprime la polvere in uno stampo rigido, un po' come riempire un secchio di sabbia spingendo solo dall'alto. Questo crea variazioni di densità e linee di sollecitazione interne.

Il CIP, invece, colloca il materiale in polvere in uno stampo flessibile e sigillato. Questo stampo viene quindi immerso in una camera riempita di fluido, che viene pressurizzata. Il fluido trasmette la pressione in modo uniforme su tutta la superficie dello stampo, eliminando i gradienti di densità.

Eliminazione dei difetti interni

La pressione uniforme del CIP previene la formazione di vuoti interni e linee di sollecitazione che possono diventare punti di rottura. Ciò si traduce in un "compatto verde" altamente uniforme (lo stato prima del riscaldamento finale).

Questa uniformità significa che la parte è molto meno propensa a incrinarsi, deformarsi o distorcersi durante il successivo processo di sinterizzazione (cottura) ad alta temperatura, un problema comune con le parti pressate uniassialmente.

Raggiungimento di un'elevata "resistenza a verde"

Una parte realizzata con CIP ha un'integrità e una resistenza notevoli anche prima di essere cotta. Questa elevata resistenza a verde è un vantaggio significativo.

Permette al componente di essere maneggiato, trasportato e persino lavorato in modo intricato prima che venga indurito dalla sinterizzazione. La lavorazione di una parte "verde" più morbida è spesso più veloce, più facile e meno costosa rispetto alla lavorazione di una ceramica o di un metallo completamente induriti.

Una panoramica delle principali applicazioni del CIP

I vantaggi unici del CIP lo rendono il processo ideale per una serie di applicazioni impegnative in cui l'integrità del materiale è non negoziabile.

Ceramiche e refrattari ad alte prestazioni

Questa è un'area di applicazione primaria per il CIP. La densità uniforme è essenziale sia per la resistenza allo shock termico che per le proprietà di isolamento elettrico coerenti.

Le parti comuni includono isolatori per candele, crogioli per metallo fuso, sensori di ossigeno e grandi isolatori ceramici utilizzati nella produzione di energia.

Metallurgia delle polveri e metalli avanzati

Il CIP viene utilizzato per formare billette da metalli refrattari con punti di fusione estremamente elevati. Il processo crea un blocco iniziale denso e omogeneo che può poi essere forgiato o lavorato.

Viene anche utilizzato per formare componenti quasi-finiti per applicazioni automobilistiche, come parti specializzate di valvole del motore.

Elettronica e target di sputtering

Nelle industrie dei semiconduttori e dell'elettronica, il CIP viene utilizzato per creare target di sputtering. Queste sono fonti di materiale ad alta purezza utilizzate per depositare film sottili su wafer.

Una densità del target elevata e uniforme, che spesso raggiunge oltre il 95% della densità teorica, è cruciale per garantire un processo di deposizione stabile ed efficiente.

Geometrie grandi e complesse

Poiché la pressione è applicata da un fluido, il CIP non è limitato dai vincoli di dimensione o complessità di uno stampo rigido.

Questo lo rende ideale per produrre parti grandi e intricate come ogive di razzi, tubi senza saldatura, aste e ugelli specializzati, dove proprietà del materiale coerenti in tutta la struttura sono vitali per la sicurezza e le prestazioni.

Comprendere i compromessi del CIP

Sebbene potente, il CIP non è la soluzione universale per tutte le esigenze di compattazione delle polveri. Comprendere le sue limitazioni è fondamentale per prendere una decisione informata.

Utensili e tempi di ciclo

Gli stampi flessibili utilizzati nel CIP sono generalmente meno durevoli degli stampi in acciaio temprato della pressatura uniassiale, il che comporta costi di sostituzione degli utensili più elevati nel tempo.

Inoltre, il processo di caricamento della camera, pressurizzazione, depressurizzazione e scarico è intrinsecamente più lento della pressatura meccanica ad alta velocità, rendendolo meno adatto per la produzione di volumi molto elevati di parti semplici.

Tolleranze dimensionali

A causa della natura dello stampo flessibile, la precisione dimensionale "a pressato" di una parte CIP è tipicamente inferiore a quella di una parte realizzata in uno stampo rigido.

Per le applicazioni che richiedono tolleranze molto strette, un passaggio di lavorazione secondario sulla parte verde o sinterizzata è quasi sempre necessario.

La necessità di sinterizzazione

È fondamentale ricordare che il CIP è una fase di compattazione, non un processo di produzione finale. La parte verde risultante è densa ma priva dei legami molecolari finali che le conferiscono forza e durata. Deve subire un successivo ciclo di sinterizzazione ad alta temperatura per diventare un componente completamente funzionale.

Il CIP è il processo giusto per la tua applicazione?

La scelta di un processo di produzione richiede l'allineamento delle sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale sono materiali ad alte prestazioni: Il CIP è ideale per applicazioni in cui la densità uniforme e l'assenza di difetti interni sono critici per le prestazioni termiche, elettriche o strutturali.

- Se il tuo obiettivo principale sono forme grandi o complesse: Il CIP eccelle nella produzione di preforme grandi con proprietà costanti che sono difficili o impossibili da realizzare con altri metodi di pressatura.

- Se il tuo obiettivo principale è la produzione di massa di parti semplici: Considera alternative come la pressatura a stampo uniassiale, poiché i tempi di ciclo più lunghi del CIP potrebbero non essere convenienti per componenti ad alto volume e bassa complessità.

In definitiva, il CIP è la scelta definitiva quando l'integrità e l'uniformità del materiale non possono essere compromesse.

Tabella riassuntiva:

| Area di applicazione | Esempi chiave | Principali vantaggi |

|---|---|---|

| Ceramiche ad alte prestazioni | Isolatori per candele, crogioli, sensori di ossigeno | Densità uniforme, resistenza allo shock termico, isolamento elettrico costante |

| Metallurgia delle polveri e metalli | Billette di metallo refrattario, parti di valvole del motore | Struttura omogenea, elevata resistenza a verde per la lavorazione |

| Elettronica | Target di sputtering per semiconduttori | Elevata purezza, deposizione stabile, oltre il 95% di densità |

| Geometrie grandi e complesse | Ogive di razzi, tubi, ugelli | Nessun vincolo di dimensione, proprietà costanti per la sicurezza |

Hai bisogno di soluzioni affidabili per la pressatura da laboratorio per la tua compattazione di polveri? KINTEK è specializzata in presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate progettate per soddisfare le esigenze di laboratori in settori come l'aerospaziale, l'elettronica e l'automotive. Le nostre apparecchiature garantiscono densità uniforme, difetti minimi ed elevata resistenza a verde per prestazioni superiori del materiale. Contattaci oggi stesso per discutere come le nostre macchine da laboratorio possono migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?