Nella ricerca e sviluppo, le presse isostatiche a freddo (CIP) elettriche su scala di laboratorio sono utilizzate principalmente per tre applicazioni chiave: la densificazione di polveri ceramiche avanzate, il consolidamento di polveri metalliche e superleghe, e processi specializzati di impregnazione del carbonio. Queste applicazioni sfruttano la capacità unica di una CIP di creare componenti presinterizzati altamente uniformi a partire da un materiale di partenza in polvere.

Il valore fondamentale di una pressa isostatica a freddo in un ambiente di ricerca è l'uso di una pressione uniforme e liquida. Questo crea una parte in polvere compattata, nota come "corpo verde", con una densità eccezionalmente costante e uno stress interno minimo, che è un prerequisito fondamentale per la produzione di materiali ad alte prestazioni.

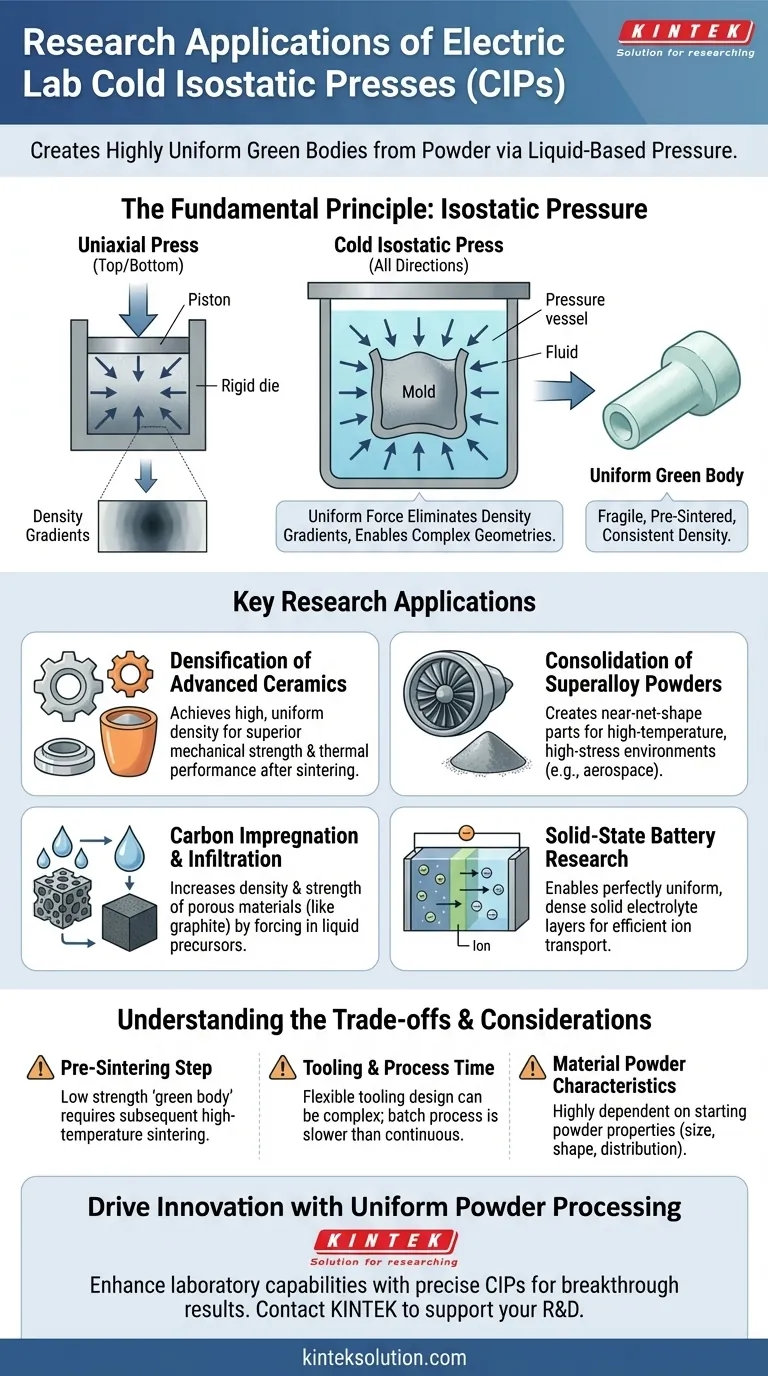

Il Principio Fondamentale: Perché la Pressione Isostatica è Cruciale

Il termine "isostatico" significa che la pressione viene applicata equamente da tutte le direzioni. Questo è il concetto fondamentale che rende una CIP uno strumento di ricerca così potente, differenziandola dalle presse uniaxiali (a direzione singola) più comuni.

Dalla Polvere al "Corpo Verde"

Il processo di base prevede il posizionamento di uno stampo flessibile riempito di polvere in un recipiente ad alta pressione riempito con un fluido (di solito acqua o olio). La pressa elettrica pressurizza quindi questo fluido, che a sua volta compatta la polvere all'interno dello stampo. L'oggetto risultante è un componente fragile, simile al gesso, chiamato corpo verde.

Eliminazione dei Gradienti di Densità

A differenza di una pressa uniaxiale che spinge dall'alto e dal basso, la pressione isostatica assicura che ogni parte della massa di polvere sperimenti la stessa forza. Questo elimina i gradienti di densità e le tensioni di taglio interne che spesso causano crepe, deformazioni e punti deboli nelle parti realizzate con altri metodi.

Consentire Geometrie Complesse

Poiché la pressione si conforma perfettamente alla forma dello stampo, la CIP è eccezionalmente adatta per creare geometrie complesse o con elevato rapporto d'aspetto. Evita i problemi legati all'attrito con le pareti dello stampo che limitano la complessità delle parti pressate uniaassialmente.

Principali Applicazioni di Ricerca in Dettaglio

La capacità di creare corpi verdi uniformi è la base per diverse applicazioni di ricerca critiche.

Densificazione di Ceramiche Avanzate

L'alta densità è direttamente collegata alla resistenza meccanica, alla durezza e alle prestazioni termiche delle ceramiche tecniche. I ricercatori utilizzano le CIP da laboratorio per creare corpi verdi ceramici altamente uniformi che possono poi essere sinterizzati ad alte temperature per raggiungere una densità quasi teorica, sbloccando il loro pieno potenziale prestazionale.

Consolidamento di Polveri di Superleghe

Nella ricerca aerospaziale ed energetica, la CIP viene utilizzata per consolidare polveri di superleghe (come leghe a base di nichel o titanio) in una forma solida chiamata near-net-shape. Questa parte consolidata è abbastanza densa da essere maneggiata e successivamente lavorata tramite sinterizzazione o pressatura isostatica a caldo (HIP) per creare componenti per ambienti ad alta temperatura e ad alto stress.

Impregnazione e Infiltrazione del Carbonio

Questo processo viene utilizzato per aumentare la densità di materiali porosi esistenti, come elettrodi di grafite o compositi carbonio-carbonio. Un componente poroso viene immerso in un precursore liquido di carbonio (come una resina fenolica o pece), e la CIP pressurizza il sistema. Questa alta pressione forza il liquido in profondità nei pori aperti del componente prima che venga polimerizzato e pirolizzato, aumentando significativamente la densità e la resistenza del materiale finale.

Campo Emergente: Batterie allo Stato Solido

La CIP è una tecnologia abilitante chiave nella ricerca sulle batterie allo stato solido. Il raggiungimento di uno strato elettrolitico solido perfettamente uniforme e denso è fondamentale per un efficiente trasporto ionico e per prevenire la crescita di dendriti di litio. I ricercatori utilizzano la CIP per pressare le polveri elettrolitiche in strati sottili, densi e omogenei impossibili da ottenere con altri metodi di consolidamento.

Comprendere i Compromessi

Sebbene potente, una CIP è uno strumento specifico con il proprio insieme di considerazioni. Comprendere le sue limitazioni è fondamentale per un'applicazione di successo.

È un Passaggio di "Pre-Sinterizzazione"

Un corpo verde CIP ha una resistenza meccanica molto bassa e non è un prodotto finale. È un passaggio intermedio che quasi sempre richiede un successivo processo di sinterizzazione ad alta temperatura per fondere insieme le particelle di polvere e raggiungere la resistenza finale e le proprietà del materiale.

Attrezzature e Tempi di Processo

Il processo si basa su utensili flessibili ed elastomerici (la "borsa" o stampo) che contengono la polvere. Sebbene ciò consenta forme complesse, la progettazione e la fabbricazione di utensili robusti e ripetibili può essere un progetto di ricerca in sé. Inoltre, la CIP è un processo batch, rendendolo più lento rispetto ai metodi continui, anche se questo è raramente un problema per il lavoro su scala R&D.

Caratteristiche della Polvere del Materiale

L'efficacia della CIP dipende fortemente dalle caratteristiche della polvere di partenza, inclusa la dimensione delle particelle, la forma e la distribuzione. Spesso, una significativa ricerca viene dedicata all'ottimizzazione della polvere per ottenere la densità verde desiderata e le proprietà finali sinterizzate.

Fare la Scelta Giusta per la Tua Ricerca

Il tuo obiettivo specifico determinerà come sfrutterai una pressa isostatica a freddo.

- Se il tuo obiettivo principale è massimizzare la densità del materiale: Il tuo sforzo principale sarà sull'ottimizzazione delle caratteristiche della polvere e dei cicli di pressurizzazione prima di passare alla fase critica di sinterizzazione.

- Se il tuo obiettivo principale è creare forme complesse dalla polvere: La tua ricerca si concentrerà sulla progettazione e fabbricazione di stampi elastomerici robusti che resistano ai cicli di pressione e producano corpi verdi ripetibili.

- Se il tuo obiettivo principale è migliorare una parte porosa preesistente: Ti concentrerai sul processo di impregnazione, esplorando la viscosità del precursore e i livelli di pressione per garantire la piena infiltrazione prima del trattamento termico finale.

In definitiva, una pressa isostatica a freddo consente ai ricercatori di creare precursori di materiali uniformi che sbloccano proprietà altrimenti irraggiungibili con i metodi di pressatura convenzionali.

Tabella riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Densificazione di Ceramiche Avanzate | Raggiunge un'alta e uniforme densità per proprietà meccaniche e termiche superiori |

| Consolidamento di Polveri di Superleghe | Crea parti near-net-shape per ambienti ad alto stress |

| Processi di Impregnazione del Carbonio | Aumenta la densità e la resistenza di materiali porosi come la grafite |

| Ricerca sulle Batterie allo Stato Solido | Consente strati elettrolitici densi e uniformi per un efficiente trasporto ionico |

Pronto a migliorare le capacità del tuo laboratorio con una lavorazione della polvere precisa e uniforme? KINTEK è specializzata in macchine da stampa da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze uniche dei ricercatori nel campo delle ceramiche, delle superleghe e dei materiali avanzati. Le nostre soluzioni offrono un controllo eccezionale della densità e la gestione di geometrie complesse, consentendoti di ottenere risultati rivoluzionari. Contattaci oggi per discutere come le nostre apparecchiature possono supportare i tuoi progetti R&D e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Perché la perdita di materiale è bassa nella pressatura isostatica a freddo? Ottenere un'elevata resa di materiale con il CIP

- A cosa serve la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme in pezzi complessi

- Quali sono i vantaggi economici e ambientali del CIP?Aumentare l'efficienza e la sostenibilità della produzione

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) per la preparazione delle pastiglie? Ottenere densità e uniformità superiori

- In che modo la CIP migliora le proprietà meccaniche dei metalli refrattari? Aumenta la resistenza e la durabilità per le applicazioni ad alta temperatura