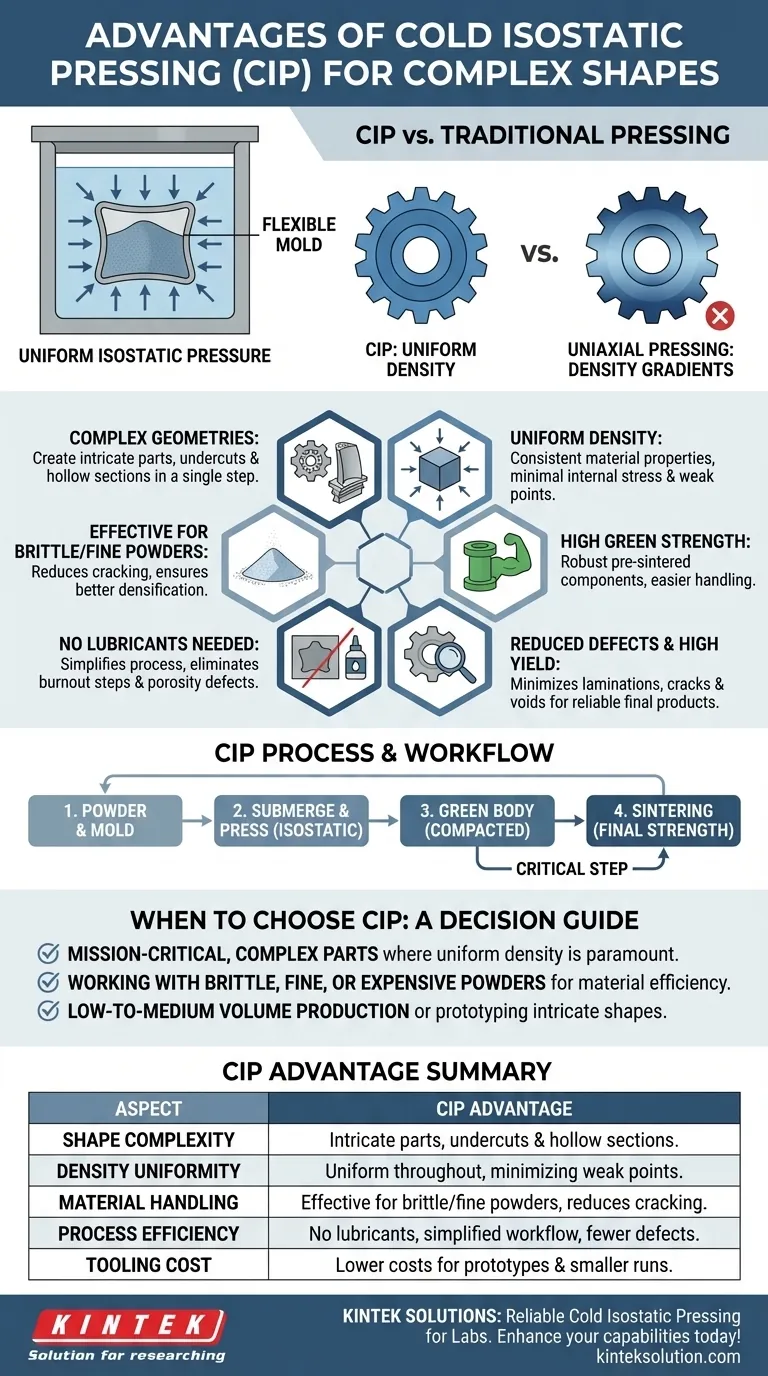

Fondamentalmente, la pressatura isostatica a freddo (CIP) eccelle nella creazione di forme complesse applicando una pressione uniforme basata su un fluido da tutte le direzioni contemporaneamente. Questo approccio aggira i limiti direzionali della pressatura tradizionale, risultando in componenti con densità eccezionalmente uniforme e stress interno minimo, indipendentemente dalla loro complessità geometrica. Questo processo è molto efficace per consolidare materiali in polvere in un corpo "verde" solido prima della sinterizzazione finale.

Il vero valore della CIP per i pezzi complessi non è solo la formazione della forma in sé, ma il raggiungimento di proprietà del materiale uniformi *all'interno* di quella forma. Questo processo elimina i gradienti di densità e i punti deboli comuni in altri metodi di compattazione, portando a un componente finale più resistente e affidabile.

Perché la pressione uniforme sblocca la complessità

La pressatura isostatica a freddo opera su un principio semplice ma potente. Un materiale in polvere viene sigillato in uno stampo flessibile, che viene quindi immerso in una camera di pressione riempita di fluido. Quando il fluido viene pressurizzato, esercita una forza uguale su ogni superficie dello stampo simultaneamente.

Il principio della pressione isostatica

Pensa a un oggetto in profondità sott'acqua: la pressione è la stessa sulla parte superiore, inferiore e su tutti i lati. La CIP replica questo effetto, assicurando che le forze di compattazione non siano limitate a un singolo asse. Ciò consente la creazione di parti con sottosquadri, sezioni cave e sezioni trasversali variabili in un unico passaggio.

Eliminazione dei gradienti di densità

Nella tradizionale pressatura uniassiale, dove la pressione viene applicata da una o due sole direzioni, l'attrito tra la polvere e le pareti della matrice crea variazioni di densità. Le aree più lontane dal punzone sono meno dense. La pressione su tutti i lati della CIP elimina virtualmente questo problema, producendo un pezzo con densità altamente uniforme.

Superare i limiti dei materiali

Questa compattazione uniforme rende la CIP particolarmente efficace per polveri fragili o molto fini che sono inclini a fessurazioni o scarsa densificazione sotto pressione uniassiale. La forza delicata e uniforme aiuta a creare un corpo verde solido senza introdurre difetti interni.

Vantaggi chiave in termini di prestazioni e processo

La natura uniforme della CIP porta a diversi benefici distinti sia nel pezzo intermedio che nel flusso di lavoro di produzione complessivo.

Elevata e uniforme resistenza a verde

Un pezzo con densità uniforme ha naturalmente una resistenza a verde più elevata e più costante. Ciò significa che il componente pre-sinterizzato è più robusto, più facile da maneggiare e meno probabile che si rompa durante le fasi di produzione successive.

Libertà dai difetti di compattazione

Poiché la pressione viene applicata in modo uniforme, i difetti di pressatura comuni come laminazioni, crepe e vuoti sono significativamente ridotti. Ciò porta a rese più elevate e a un prodotto finale più affidabile dopo la sinterizzazione.

Nessuna necessità di lubrificanti per polveri

La pressatura uniassiale spesso richiede la miscelazione di lubrificanti nella polvere per ridurre l'attrito della parete della matrice. Questi lubrificanti devono essere bruciati in seguito, un passaggio che può introdurre porosità o difetti. La CIP elimina la necessità di lubrificanti, semplificando il processo e creando un corpo verde più puro.

Utilizzo efficiente del materiale

La CIP è altamente efficiente, convertendo quasi tutta la polvere di partenza nella forma verde finale. Questo è un vantaggio fondamentale quando si lavora con materiali costosi o avanzati.

Comprendere i compromessi e le realtà del processo

Sebbene potente, la CIP è uno strumento specifico con le sue considerazioni. Comprendere il suo contesto è fondamentale per utilizzarlo efficacemente.

Corpo verde rispetto al pezzo finale

È fondamentale capire che la CIP produce un corpo "verde". Questo pezzo è stato compattato ad alta densità ma non ha ancora raggiunto la sua resistenza finale. È quasi sempre necessario un passaggio di sinterizzazione successiva ad alta temperatura per fondere le particelle di polvere in un componente finale e durevole.

Attrezzaggio e tempo di ciclo

Gli stampi CIP sono tipicamente realizzati con materiali flessibili come gomma o poliuretano. Per piccoli lotti di produzione o prototipi, questi attrezzaggi sono significativamente meno costosi degli stampi in acciaio temprato utilizzati nella pressatura uniassiale. Tuttavia, il processo di caricamento, sigillatura, pressatura e scarico può comportare tempi di ciclo più lunghi, rendendolo potenzialmente meno adatto per la produzione ad altissimo volume di forme semplici.

Controllo preciso dei parametri

Le proprietà finali del corpo verde possono essere ottimizzate con precisione. Parametri di processo come il livello di pressione, il tempo di mantenimento della pressione e la temperatura possono essere controllati con precisione per ottenere una densità e una microstruttura specifiche prima della sinterizzazione.

Fare la scelta giusta per il tuo componente

Per decidere se la CIP è il processo corretto, valuta il tuo obiettivo principale per il componente.

- Se la tua priorità principale è un pezzo complesso e critico in cui la densità uniforme è fondamentale: la CIP è probabilmente la scelta superiore rispetto alla pressatura uniassiale per ottenere affidabilità e resistenza.

- Se la tua priorità principale è lavorare con polveri fragili, fini o costose: la CIP offre un eccellente utilizzo del materiale e riduce il rischio di difetti di compattazione che affliggono altri metodi.

- Se la tua priorità principale è la produzione a basso-medio volume o la prototipazione di forme intricate: il basso costo degli attrezzaggi e la flessibilità di progettazione della CIP rappresentano un vantaggio significativo.

Comprendendo il suo principio fondamentale di pressione uniforme, puoi sfruttare la CIP per produrre in modo affidabile componenti ad alte prestazioni che sono difficili o impossibili da creare con altre tecniche di pressatura.

Tabella riepilogativa:

| Aspetto | Vantaggio della CIP |

|---|---|

| Complessità della forma | Consente la creazione di parti intricate con sottosquadri e sezioni cave in un unico passaggio |

| Uniformità della densità | Fornisce una densità uniforme in tutta la parte, minimizzando i punti deboli e lo stress interno |

| Manipolazione dei materiali | Efficace per polveri fragili o fini, riduce le crepe e migliora l'utilizzo del materiale |

| Efficienza del processo | Elimina la necessità di lubrificanti, semplifica il flusso di lavoro e riduce i comuni difetti di pressatura |

| Costo dell'attrezzaggio | Costi di attrezzaggio inferiori per prototipi e cicli di produzione a basso-medio volume |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni affidabili di pressatura isostatica a freddo? KINTEK è specializzata in macchine per la pressatura da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze dei laboratori che lavorano con forme complesse e materiali avanzati. La nostra esperienza garantisce densità uniforme, riduzione dei difetti e maggiore efficienza per i vostri componenti critici. Contattaci oggi stesso per discutere come le nostre attrezzature CIP possono avvantaggiare i tuoi progetti e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Perché la perdita di materiale è bassa nella pressatura isostatica a freddo? Ottenere un'elevata resa di materiale con il CIP

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali sono i processi di formatura più comuni nella ceramica avanzata?Ottimizzare la produzione per ottenere risultati migliori

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo Stampaggio a Iniezione di Polveri (PIM) in termini di complessità della forma? Scegli il Processo Migliore per i Tuoi Pezzi