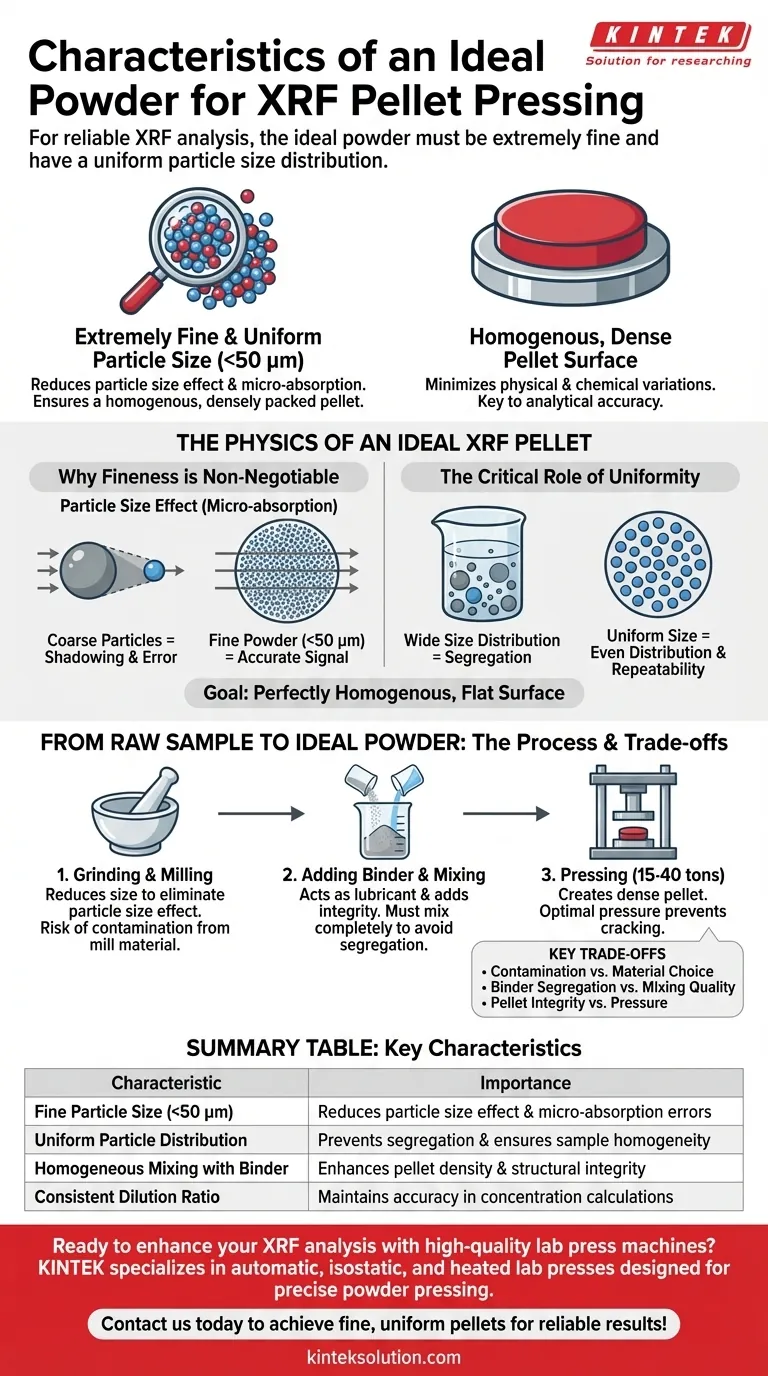

Per un'analisi XRF affidabile, la polvere ideale deve essere estremamente fine e possedere una distribuzione granulometrica uniforme. Queste due caratteristiche sono fondamentali perché assicurano la creazione di un pellet omogeneo e densamente compattato. Ciò riduce al minimo le variazioni fisiche e chimiche sulla superficie del campione, che sono la causa diretta della maggior parte delle imprecisioni analitiche.

Lo stato fisico della vostra polvere non è semplicemente una fase preparatoria; è il fondamento della precisione analitica. Una polvere incoerente o grossolana introduce errori fondamentali che nessun spettrometro può correggere, rendendo la ricerca di particelle fini e uniformi il vostro obiettivo primario per ottenere risultati attendibili.

La Fisica di un Pellet XRF Ideale

L'obiettivo della pressatura di un pellet è presentare una superficie perfettamente omogenea e piatta al fascio di raggi X. Le caratteristiche della polvere iniziale determinano direttamente quanto ci si può avvicinare a questo stato ideale.

Perché la Finezza è Non Negoziabile

L'"effetto dimensione delle particelle", noto anche come micro-assorbimento, è una delle principali fonti di errore in XRF. In una miscela di particelle grossolane, particelle più grandi di un elemento possono assorbire i raggi X fluorescenti emessi da particelle più piccole e adiacenti di un altro elemento.

Questo effetto di "ombreggiamento" implica che il segnale rilevato non è più proporzionale alla concentrazione effettiva, distorcendo i risultati. Macinare il campione rendendolo il più fine possibile (tipicamente sotto i 50 micron) riduce drasticamente questo effetto.

Il Ruolo Critico dell'Uniformità

La sola finezza non è sufficiente; anche le particelle devono avere una dimensione omogenea. Una polvere con un'ampia distribuzione di dimensioni tenderà a segregarsi durante la manipolazione e la pressatura.

Le particelle più fini possono filtrare attraverso quelle più grossolane, portando a una distribuzione non uniforme all'interno dello stampo del pellet. Ciò crea una superficie che non è rappresentativa del campione totale, con conseguente scarsa ripetibilità.

Ottenere una Distribuzione Omogenea

Quando una polvere è sia fine che uniforme, si comporta più come un fluido. Ciò le consente di miscelarsi uniformemente con un legante e di compattarsi densamente sotto pressione senza creare gradienti o vuoti. Questa omogeneità è l'assunto fondamentale su cui si basa l'analisi XRF quantitativa.

Dal Campione Grezzo alla Polvere Ideale

Ottenere la polvere ideale richiede un processo controllato e ripetibile. Ogni fase è progettata per superare una specifica sfida fisica.

Il Processo di Macinazione e Molitura

La molitura è il metodo principale per ridurre la dimensione delle particelle. L'obiettivo è scomporre il campione grezzo in una polvere fine dove i grani individuali sono molto più piccoli della profondità di penetrazione del fascio di raggi X. Questo è un primo passo cruciale per eliminare l'effetto dimensione delle particelle.

La Funzione di un Legante

Un legante viene miscelato con la polvere del campione prima della pressatura. Svolge due funzioni: agisce come lubrificante per aiutare le particelle a scorrere l'una sull'altra e formare un pellet denso, e aggiunge integrità strutturale al pellet finito. Il legante deve miscelarsi completamente con il campione per evitare di creare nuove fonti di eterogeneità.

Mantenere una Diluizione Coerente

Il rapporto tra polvere del campione e legante deve essere misurato con precisione e mantenuto costante per tutti i campioni in un lotto analitico. Qualsiasi variazione in questo rapporto di diluizione creerà un errore proporzionale nelle concentrazioni finali calcolate, rendendo non valide le comparazioni tra campioni.

Comprendere i Compromessi e le Insidie Comuni

Sebbene l'obiettivo sia una polvere perfetta, il processo di preparazione stesso comporta compromessi e potenziali fonti di errore.

Il Rischio Inevitabile di Contaminazione

L'atto di macinare un campione introduce contaminazione dal recipiente di macinazione (ad esempio, mulino, disco, sfere). L'uso di un mulino al tungsteno carburo introdurrà tungsteno (W) e cobalto (Co); un mulino in agata introdurrà silice (SiO₂). Dovete essere consapevoli di ciò e scegliere mezzi di macinazione che non interferiscano con gli elementi che state cercando di analizzare.

Segregazione del Legante

Se la dimensione delle particelle o la densità del vostro legante sono significativamente diverse da quelle della polvere del campione, i due non si mescoleranno bene. Ciò può portare a regioni ricche di legante e regioni ricche di campione all'interno del pellet, minando completamente l'obiettivo dell'omogeneizzazione.

Integrità del Pellet vs. Pressione

I riferimenti indicano pressioni tra 15 e 40 tonnellate come comuni. Sebbene sia necessaria un'alta pressione per un pellet denso e durevole, applicare troppa pressione a una polvere mal preparata può causare la fessurazione o la laminazione del pellet. La polvere ideale, combinata con il legante giusto, consente un pellet robusto alla pressione ottimale.

Fare la Scelta Giusta per la Vostra Analisi

I vostri obiettivi analitici specifici dovrebbero guidare la vostra strategia di preparazione del campione.

- Se la vostra attenzione principale è la massima accuratezza e il rilevamento a livello di tracce: Date priorità alla macinazione del campione alla dimensione più fine e uniforme possibile (<50 µm) e utilizzate un legante di alta qualità con un rapporto di diluizione meticolosamente controllato.

- Se la vostra attenzione principale è lo screening ad alta produttività: Una macinazione leggermente più grossolana ma comunque consistente può essere accettabile, ma non dovreste mai compromettere la ripetibilità del vostro processo di macinazione, miscelazione e pressatura.

- Se state analizzando elementi presenti nei mezzi di macinazione: Dovete utilizzare un materiale di molitura alternativo (ad esempio, agata, zirconia) o accettare che tali elementi specifici non possano essere quantificati accuratamente.

In definitiva, il controllo delle proprietà fisiche della vostra polvere è il modo più efficace per controllare la qualità e l'affidabilità dei vostri dati XRF.

Tabella Riassuntiva:

| Caratteristica | Importanza |

|---|---|

| Dimensione Fine delle Particelle (<50 µm) | Riduce l'effetto dimensione delle particelle e gli errori di micro-assorbimento |

| Distribuzione Uniforme delle Particelle | Previene la segregazione e assicura l'omogeneità del campione |

| Miscelazione Omogenea con Legante | Migliora la densità del pellet e l'integrità strutturale |

| Rapporto di Diluizione Coerente | Mantiene l'accuratezza nei calcoli di concentrazione |

Pronto a migliorare la tua analisi XRF con macchine per presse da laboratorio di alta qualità? KINTEK è specializzata in presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate progettate per la pressatura precisa delle polveri. Le nostre attrezzature ti aiutano a ottenere pellet fini e uniformi per risultati affidabili in laboratorio. Contattaci oggi per discutere le tue esigenze e scoprire come possiamo supportare la tua precisione analitica!

Guida Visiva

Prodotti correlati

- XRF KBR anello di plastica laboratorio polvere pellet stampo di pressatura per FTIR

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

Domande frequenti

- Quali pratiche di manutenzione sono raccomandate per una pressa per pellet di KBr? Garantire risultati affidabili nella spettroscopia FTIR

- Perché il pellet LLTO viene sepolto nella polvere durante la sinterizzazione? Prevenire la perdita di litio per una conduttività ionica ottimale

- Come una pressa per pellet e le matrici aiutano nell'analisi FTIR dell'asfalto ibrido? Migliorare la precisione spettroscopica

- Qual è un accessorio comune utilizzato con le presse da laboratorio per la compattazione di polveri? La pressa a pastiglia essenziale per una preparazione affidabile dei campioni

- Quali sono i componenti essenziali di un set di matrici standard per pressatura di polveri? Guida completa all'anatomia del set di matrici