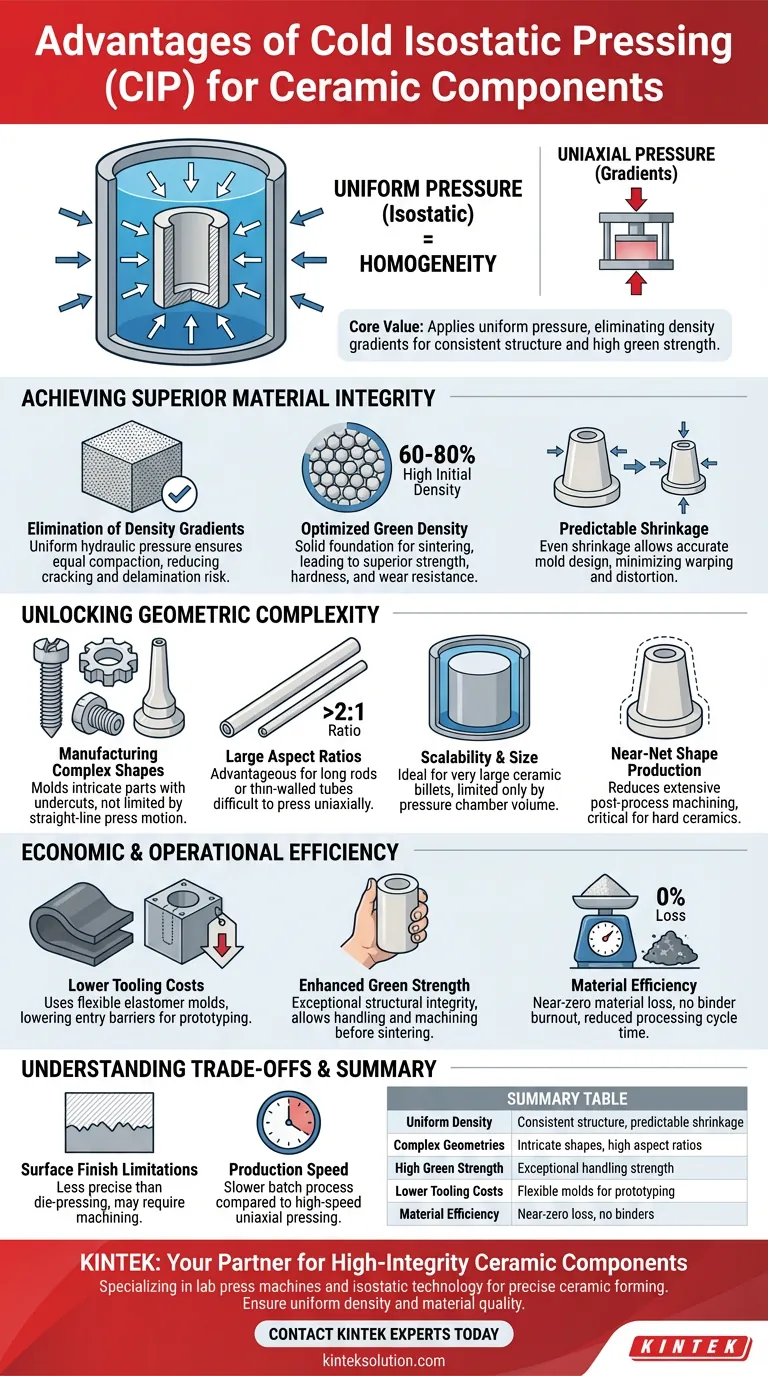

La pressatura isostatica a freddo (CIP) offre un vantaggio distintivo nella produzione di componenti ceramici applicando una pressione uniforme da tutte le direzioni, piuttosto che da un solo asse. Questa applicazione "isostatica" elimina i gradienti di densità interni comuni nella pressatura convenzionale, risultando in parti con struttura coerente, elevata resistenza a verde e comportamento prevedibile durante la sinterizzazione. È particolarmente efficace per la produzione di forme grandi, complesse o con elevato rapporto d'aspetto che si creperebbe o deformerebbe sotto pressione uniassiale.

Il valore fondamentale del CIP risiede nell'omogeneità. Sottoponendo il materiale a una pressione uguale su tutti i lati, si garantisce che la densità sia uniforme in tutto il pezzo, che è il fattore critico per prevenire la deformazione e massimizzare la resistenza del materiale dopo la cottura.

Ottenere un'integrità del materiale superiore

Eliminazione dei gradienti di densità

Nella tradizionale pressatura uniassiale, l'attrito crea una densità non uniforme, portando a punti deboli. Il CIP applica pressione idraulica in modo uniforme attraverso un mezzo fluido, garantendo che ogni millimetro della polvere venga compattato in modo uniforme.

Questa uniformità elimina i "gradienti di pressatura" che spesso causano stress interni. Di conseguenza, il rischio di crepe o delaminazione durante il successivo processo di cottura è significativamente ridotto.

Densità a verde ottimizzata

Il CIP raggiunge tipicamente una densità a verde dal 60% all'80% del massimo teorico. Questa elevata densità iniziale fornisce una solida base per la fase di sinterizzazione.

Poiché le particelle sono impacchettate strettamente e uniformemente, il componente sinterizzato finale presenta proprietà meccaniche superiori, tra cui maggiore resistenza, durezza e resistenza all'usura.

Ritiro prevedibile

Le ceramiche si restringono durante la sinterizzazione e un ritiro non uniforme porta a pezzi deformati. Poiché il CIP crea una distribuzione uniforme della densità, il ritiro avviene uniformemente in tutte le direzioni.

Questa prevedibilità consente agli ingegneri di progettare stampi che tengano conto accuratamente della riduzione delle dimensioni, garantendo che il componente finale soddisfi le specifiche dimensionali con una minima distorsione.

Sbloccare la complessità geometrica

Produzione di forme complesse

Il CIP non è limitato dal rigido movimento rettilineo delle presse meccaniche. Può modellare efficacemente forme intricate, come tubi, ferriti per l'elettronica e componenti con sottosquadri.

È particolarmente vantaggioso per pezzi con elevato rapporto d'aspetto (superiore a 2:1), come barre lunghe o tubi a parete sottile, che sono difficili da pressare uniassialmente senza rompersi.

Scalabilità e dimensioni

L'unica limitazione sulla dimensione del pezzo è il volume della camera di pressione. Questo rende il CIP ideale per la produzione di billette ceramiche molto grandi o preforme che superano le capacità di tonnellaggio delle presse a stampo standard.

Produzione di forme quasi finite (Near-Net Shape)

Formando pezzi vicini alla loro geometria finale, il CIP riduce la necessità di estese lavorazioni post-processo. Questo è fondamentale quando si lavora con ceramiche, che sono difficili e costose da lavorare una volta indurite.

Efficienza economica e operativa

Costi di attrezzaggio inferiori

Il CIP utilizza stampi flessibili (sacche) realizzati in elastomeri anziché in matrici metalliche costose e ad alta precisione. Questo abbassa significativamente la barriera all'ingresso per la prototipazione o per piccoli lotti di produzione.

Elevata resistenza a verde

L'intensa pressione utilizzata nel CIP si traduce in un corpo "a verde" (non sinterizzato) con eccezionale integrità strutturale. Questi pezzi sono abbastanza resistenti da essere manipolati, lavorati o ulteriormente sagomati prima della fase finale di sinterizzazione, riducendo i tassi di rottura durante la lavorazione.

Efficienza dei materiali

Il processo evita reazioni chimiche e fusione, portando a una perdita di materiale quasi nulla. Inoltre, poiché in genere non sono necessarie fasi di combustione del legante o di essiccazione estesa, il tempo totale del ciclo di lavorazione è ridotto rispetto ai metodi di formatura a umido.

Comprendere i compromessi

Limitazioni della finitura superficiale

Poiché gli stampi sono flessibili, la finitura superficiale di un componente CIP è generalmente meno precisa rispetto a quella di un pezzo pressato a stampo. I produttori dovrebbero prevedere la necessità di alcune lavorazioni superficiali se sono richieste tolleranze esterne strette.

Velocità di produzione

Sebbene efficiente per pezzi complessi o di grandi dimensioni, il CIP è generalmente un processo a lotti. Potrebbe avere tempi di ciclo più lenti rispetto alla pressatura uniassiale automatizzata ad alta velocità utilizzata per pezzi semplici e ad alto volume come piastrelle o piccole rondelle.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la pressatura isostatica a freddo è la soluzione corretta per la tua applicazione, considera i tuoi vincoli specifici:

- Se la tua attenzione principale è sulla geometria complessa: Utilizza il CIP per pezzi con elevato rapporto d'aspetto, cavità interne o forme irregolari che soffrirebbero variazioni di densità in uno stampo rigido.

- Se la tua attenzione principale è sulla qualità del materiale: Scegli il CIP per garantire una struttura granulare uniforme e un'elevata resistenza alla fatica in componenti strutturali critici.

- Se la tua attenzione principale è sulla prototipazione: Sfrutta i bassi costi di attrezzaggio del CIP per testare progetti ceramici senza investire in costosi utensili rigidi.

Il CIP è la scelta definitiva quando l'uniformità strutturale interna è più critica della finitura superficiale ad alta velocità.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Densità uniforme | Elimina i gradienti interni per una struttura del materiale coerente e un ritiro prevedibile. |

| Geometrie complesse | Consente la produzione di forme intricate, tubi e pezzi con elevato rapporto d'aspetto. |

| Elevata resistenza a verde | Fornisce un'eccezionale resistenza alla manipolazione prima della sinterizzazione, riducendo le rotture. |

| Costi di attrezzaggio inferiori | Utilizza stampi flessibili, ideali per la prototipazione e piccoli lotti di produzione. |

| Efficienza dei materiali | Perdita di materiale quasi nulla senza necessità di combustione del legante. |

Hai bisogno di produrre componenti ceramici ad alta integrità con forme complesse?

KINTEK è specializzata in macchine per presse da laboratorio, inclusa la tecnologia avanzata di pressatura isostatica, per soddisfare le precise esigenze di formatura ceramica del tuo laboratorio. La nostra esperienza garantisce che tu ottenga la densità uniforme e la qualità del materiale critiche per il successo della tua applicazione.

Contatta i nostri esperti oggi stesso per discutere di come le nostre soluzioni CIP possano migliorare il tuo processo di produzione ceramica.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?