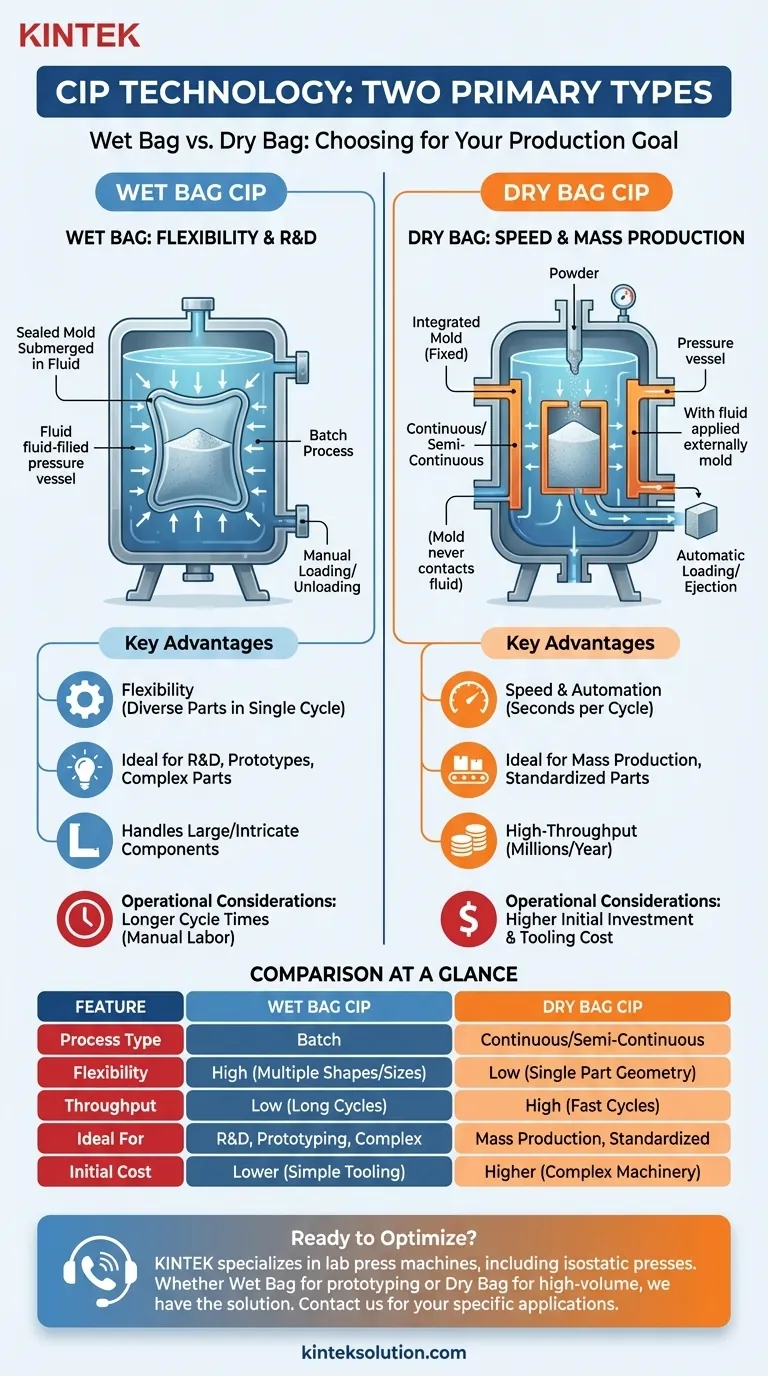

I due tipi principali di pressatura isostatica a freddo (CIP) sono la tecnologia a sacco bagnato (wet bag) e a sacco asciutto (dry bag). La differenza fondamentale tra di esse è come lo stampo flessibile contenente la polvere interagisce con il fluido trasmettitore di pressione. Nella CIP a sacco bagnato, lo stampo sigillato è completamente immerso nel fluido all'interno di un recipiente a pressione, mentre nella CIP a sacco asciutto, lo stampo è un componente integrato del recipiente a pressione stesso.

Sebbene entrambi i metodi raggiungano il consolidamento della polvere attraverso una pressione uniforme, la scelta è una decisione strategica. Il sacco bagnato offre una flessibilità ineguagliabile per prototipi e parti complesse a basso volume, mentre il sacco asciutto è costruito appositamente per le esigenze di alta velocità e alta produttività della produzione di massa.

La meccanica del CIP a sacco bagnato

Il sacco bagnato è la forma più classica e versatile di pressatura isostatica. Opera come un processo batch, rendendolo altamente adattabile per un'ampia gamma di applicazioni.

Come funziona

Il processo prevede il riempimento di uno stampo flessibile ed elastomerico con polvere e la successiva sigillatura ermetica. Questo stampo sigillato viene quindi immerso in un recipiente a pressione riempito di fluido. Il recipiente viene chiuso e viene applicata un'alta pressione isostatica al fluido, che a sua volta trasmette la pressione uniformemente allo stampo, compattando la polvere al suo interno.

Vantaggi chiave

Il vantaggio principale del CIP a sacco bagnato è la flessibilità. Poiché gli stampi sono indipendenti dalla macchina, più parti di diverse dimensioni e forme possono essere elaborate all'interno di un singolo ciclo. Questo lo rende ideale per la ricerca e sviluppo, la prototipazione e la produzione di componenti grandi o altamente complessi.

Considerazioni operative

Questa flessibilità comporta un costo in termini di velocità. Il processo è manuale e ad alta intensità di lavoro, richiedendo agli operatori di caricare e scaricare gli stampi per ogni ciclo. Di conseguenza, i tempi di ciclo sono significativamente più lunghi rispetto al metodo a sacco asciutto.

La meccanica del CIP a sacco asciutto

La tecnologia a sacco asciutto è stata sviluppata per superare le limitazioni di velocità della pressatura a sacco bagnato, specificamente per ambienti di produzione ad alto volume.

Come funziona

In un sistema a sacco asciutto, lo stampo flessibile è una parte fissa e integrata del recipiente a pressione. La polvere viene introdotta direttamente in questo stampo incorporato, il recipiente viene pressurizzato e la parte compattata viene quindi espulsa. Il "sacco" o stampo rimane nella pressa e non entra mai in contatto diretto con il fluido pressurizzante, da cui il nome "sacco asciutto".

Vantaggi chiave

I vantaggi principali sono velocità e automazione. Con tempi di ciclo spesso misurati in secondi anziché in molti minuti, il CIP a sacco asciutto è perfettamente adatto per la produzione di massa. Consente un flusso di lavoro continuo o semi-continuo, riducendo drasticamente il tempo di elaborazione per unità e i costi di manodopera.

Considerazioni operative

Questa efficienza richiede un investimento iniziale più elevato sia nei macchinari che nell'attrezzatura dedicata. Il processo è anche molto meno flessibile, poiché la pressa è progettata per produrre una singola geometria di parte standardizzata.

Comprendere i compromessi: flessibilità vs. scalabilità

Scegliere tra CIP a sacco bagnato e a sacco asciutto non significa quale sia "migliore", ma quale sia giusto per il tuo specifico obiettivo di produzione. La decisione dipende dall'equilibrio tra versatilità e produttività.

Tempo di ciclo e produttività

Questo è il fattore più significativo. L'elaborazione a sacco asciutto è ordini di grandezza più veloce, consentendo la produzione ad alto volume di milioni di parti all'anno. Il sacco bagnato è un processo deliberato, orientato ai lotti, adatto a esigenze a basso volume.

Attrezzatura e investimento iniziale

L'attrezzatura per il sacco bagnato è semplice ed economica, spesso costituita solo da uno stampo elastomerico di base. Al contrario, i sistemi a sacco asciutto sono macchine automatizzate complesse che rappresentano un significativo investimento di capitale.

Complessità e dimensione della parte

Il sacco bagnato eccelle nella produzione di componenti grandi e complessi e può gestire una vasta gamma di parti contemporaneamente. Il sacco asciutto è ottimizzato per la produzione di grandi quantità di un singolo design di parte, spesso più semplice, come tubi ceramici o isolatori di candele.

Fare la scelta giusta per la tua applicazione

Le tue esigenze di produzione detteranno la tecnologia corretta. Valutando i tuoi obiettivi di volume, complessità delle parti e budget, puoi prendere una decisione chiara ed efficace.

- Se il tuo obiettivo principale è la ricerca e sviluppo o la produzione di parti complesse a basso volume: la tecnologia a sacco bagnato offre la flessibilità di progettazione necessaria e una barriera all'ingresso molto più bassa per quanto riguarda i costi degli utensili.

- Se il tuo obiettivo principale è la produzione in serie standardizzata: la tecnologia a sacco asciutto è la scelta superiore per la sua velocità, automazione e costi unitari inferiori su larga scala.

- Se il tuo obiettivo principale è l'integrazione con i moderni flussi di lavoro automatizzati: i sistemi a sacco asciutto sono sempre più progettati con sensori avanzati e capacità di "digital twin", allineandoli direttamente ai principi dell'Industria 4.0.

Comprendendo questa distinzione fondamentale, puoi allineare la tua strategia di produzione con il metodo CIP corretto per raggiungere i tuoi specifici obiettivi di produzione.

Tabella riassuntiva:

| Caratteristica | CIP a sacco bagnato | CIP a sacco asciutto |

|---|---|---|

| Tipo di processo | Batch | Continuo/Semi-continuo |

| Flessibilità | Alta (forme/dimensioni multiple) | Bassa (singola geometria del pezzo) |

| Produttività | Bassa (tempi di ciclo lunghi) | Alta (tempi di ciclo rapidi) |

| Ideale per | R&S, prototipazione, parti complesse | Produzione di massa, parti standardizzate |

| Costo iniziale | Inferiore (utensili semplici) | Superiore (macchinari complessi) |

Pronto a ottimizzare il processo di consolidamento delle polveri del tuo laboratorio? KINTEK è specializzato in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, su misura per le tue esigenze di laboratorio. Che tu richieda la flessibilità della CIP a sacco bagnato per la prototipazione o l'efficienza della CIP a sacco asciutto per la produzione ad alto volume, le nostre soluzioni offrono un controllo preciso della pressione e una maggiore produttività. Contattaci oggi per discutere come le nostre tecnologie CIP possono beneficiare le tue applicazioni specifiche e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quali sono le caratteristiche del processo di pressatura isostatica? Ottenere una densità uniforme per parti complesse

- Quali sono i vantaggi della densità uniforme e dell'integrità strutturale nel CIP?Ottenere prestazioni e affidabilità superiori

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- In quali settori industriali viene comunemente applicato il CIP?Scopri i settori chiave che utilizzano la pressatura isostatica a freddo

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?