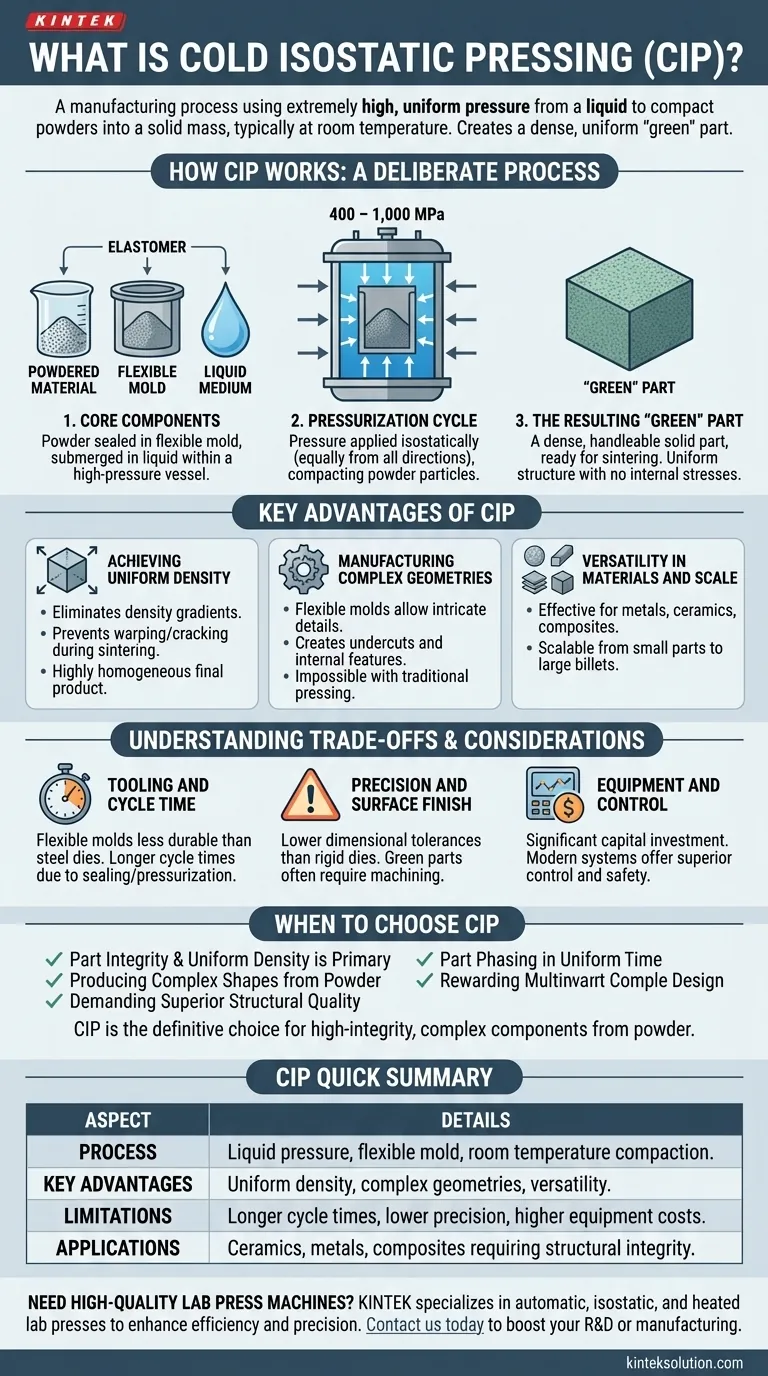

In sostanza, la pressatura isostatica a freddo (CIP) è un processo di fabbricazione per compattare le polveri in una massa solida. Utilizza un liquido per applicare una pressione estremamente elevata e uniforme da tutte le direzioni a una polvere sigillata in uno stampo flessibile, tipicamente a temperatura ambiente. Questo crea una parte "verde" densa e uniforme con sufficiente resistenza per la manipolazione e la successiva lavorazione.

Il vantaggio fondamentale della CIP è la sua capacità di eliminare le variazioni di densità e le tensioni interne comuni in altri metodi di pressatura. Applicando la pressione in modo uguale da tutti i lati, produce componenti strutturalmente superiori, specialmente quelli con geometrie complesse.

Come funziona la pressatura isostatica a freddo

Per comprendere il valore della CIP, è necessario prima comprenderne la meccanica. Il processo è un metodo deliberato e a più fasi progettato per ottenere una compattazione uniforme.

I componenti principali

L'installazione prevede tre elementi chiave: un materiale in polvere, uno stampo flessibile e un mezzo liquido. La polvere viene posizionata e sigillata all'interno di uno stampo aderente, tipicamente realizzato in un elastomero come gomma o poliuretano. Questo pacchetto sigillato viene quindi immerso in un liquido (solitamente acqua) all'interno di un recipiente ad alta pressione.

Il ciclo di pressurizzazione

Una pompa esterna pressurizza il liquido nel recipiente, con pressioni che spesso raggiungono tra 400 e 1.000 MPa. Poiché la pressione viene trasmessa attraverso un fluido, agisce isostaticamente, ovvero in modo uguale su ogni superficie dello stampo flessibile. Questa pressione viene mantenuta per una durata prestabilita per comprimere insieme le particelle di polvere, rimuovendo i vuoti.

La parte "verde" risultante

Il risultato del processo CIP è noto come "parte verde". Questo componente è una massa solida e compattata con alta densità e sufficiente resistenza meccanica per essere manipolato, lavorato o spostato alla fase successiva. Non è ancora stato cotto o sinterizzato, che è il passo finale per fondere le particelle in una parte in ceramica o metallo finita.

Vantaggi chiave del metodo CIP

Gli ingegneri scelgono il CIP quando i limiti dei metodi di compattazione più semplici, come la pressatura uniassiale, diventano un problema. I benefici affrontano direttamente le sfide principali della metallurgia delle polveri e delle ceramiche tecniche.

Raggiungimento di una densità uniforme

Questo è il vantaggio principale del CIP. Comprimendo la polvere da tutte le direzioni contemporaneamente, elimina i gradienti di densità che causano deformazioni, fessurazioni e distorsioni durante la fase finale di sinterizzazione ad alta temperatura. Il risultato è un prodotto finale altamente omogeneo e affidabile.

Produzione di geometrie complesse

La pressatura tradizionale in stampo è limitata a forme relativamente semplici. L'uso di uno stampo flessibile da parte del CIP consente la produzione di parti con dettagli intricati, sottosquadri e caratteristiche interne o esterne complesse. Ciò apre la porta alla produzione di componenti che altrimenti sarebbero impossibili da formare da polvere.

Versatilità nei materiali e nelle dimensioni

Il CIP è efficace per un'ampia gamma di materiali, inclusi metalli, ceramiche, compositi e plastiche, in particolare quelli difficili da compattare utilizzando altri metodi. Il processo è anche scalabile, utilizzato sia per la produzione in serie di piccole parti come isolatori di candele sia per la creazione di grandi billette o tubi lunghi.

Comprendere i compromessi e le considerazioni

Sebbene potente, il CIP non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Utensili e tempi di ciclo

Gli stampi flessibili in elastomero utilizzati nel CIP sono meno durevoli e hanno una durata inferiore rispetto agli stampi in acciaio temprato utilizzati nella pressatura uniassiale. Inoltre, il processo di sigillatura dello stampo, pressurizzazione del recipiente e depressurizzazione può comportare tempi di ciclo più lunghi rispetto alle presse meccaniche ad alta velocità.

Precisione e finitura superficiale

Una parte formata in uno stampo flessibile non avrà le strette tolleranze dimensionali o la finitura superficiale liscia di una parte realizzata in uno stampo rigido. Le parti verdi prodotte tramite CIP spesso richiedono lavorazioni meccaniche prima della sinterizzazione per raggiungere le specifiche finali di forma netta.

Attrezzatura e controllo

Il processo richiede un investimento di capitale significativo in recipienti ad alta pressione, pompe e sistemi di sicurezza. I moderni sistemi CIP elettrici offrono un controllo superiore e automatizzato sul ciclo di pressione, una maggiore sicurezza e una maggiore efficienza. Al contrario, i sistemi manuali più semplici potrebbero non avere la precisione necessaria per un processo ripetibile e ad alto rendimento.

Quando scegliere la pressatura isostatica a freddo

La scelta di utilizzare il CIP dovrebbe essere guidata dalle esigenze specifiche del componente e del materiale.

- Se il tuo obiettivo principale è l'integrità del pezzo e la densità uniforme: il CIP è il metodo superiore per minimizzare le tensioni interne e prevenire i difetti durante la sinterizzazione.

- Se il tuo obiettivo principale è la produzione di forme complesse da polvere: gli utensili flessibili del CIP consentono la creazione di geometrie impossibili con la pressatura uniassiale tradizionale.

- Se il tuo obiettivo principale è la produzione di pezzi semplici in grandi volumi con un budget limitato: la compattazione convenzionale in stampo può essere più conveniente, ma si sacrifica l'uniformità della densità e la complessità geometrica che il CIP offre.

In definitiva, il CIP è la scelta definitiva quando è necessario creare componenti complessi e ad alta integrità da polvere che richiedono una qualità strutturale superiore.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Utilizza la pressione liquida in uno stampo flessibile per compattare le polveri a temperatura ambiente |

| Vantaggi chiave | Densità uniforme, capacità di formare geometrie complesse, versatilità nei materiali |

| Limitazioni | Tempi di ciclo più lunghi, minore precisione, costi delle attrezzature più elevati |

| Applicazioni | Ideale per ceramiche, metalli e compositi che richiedono integrità strutturale |

Hai bisogno di presse da laboratorio di alta qualità per la compattazione delle polveri? KINTEK è specializzata in presse da laboratorio automatiche, presse isostatiche, presse da laboratorio riscaldate e altro ancora per migliorare l'efficienza e la precisione del tuo laboratorio. Le nostre attrezzature garantiscono risultati uniformi per la produzione di parti complesse. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e potenziare i tuoi processi di ricerca e sviluppo o produzione!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?