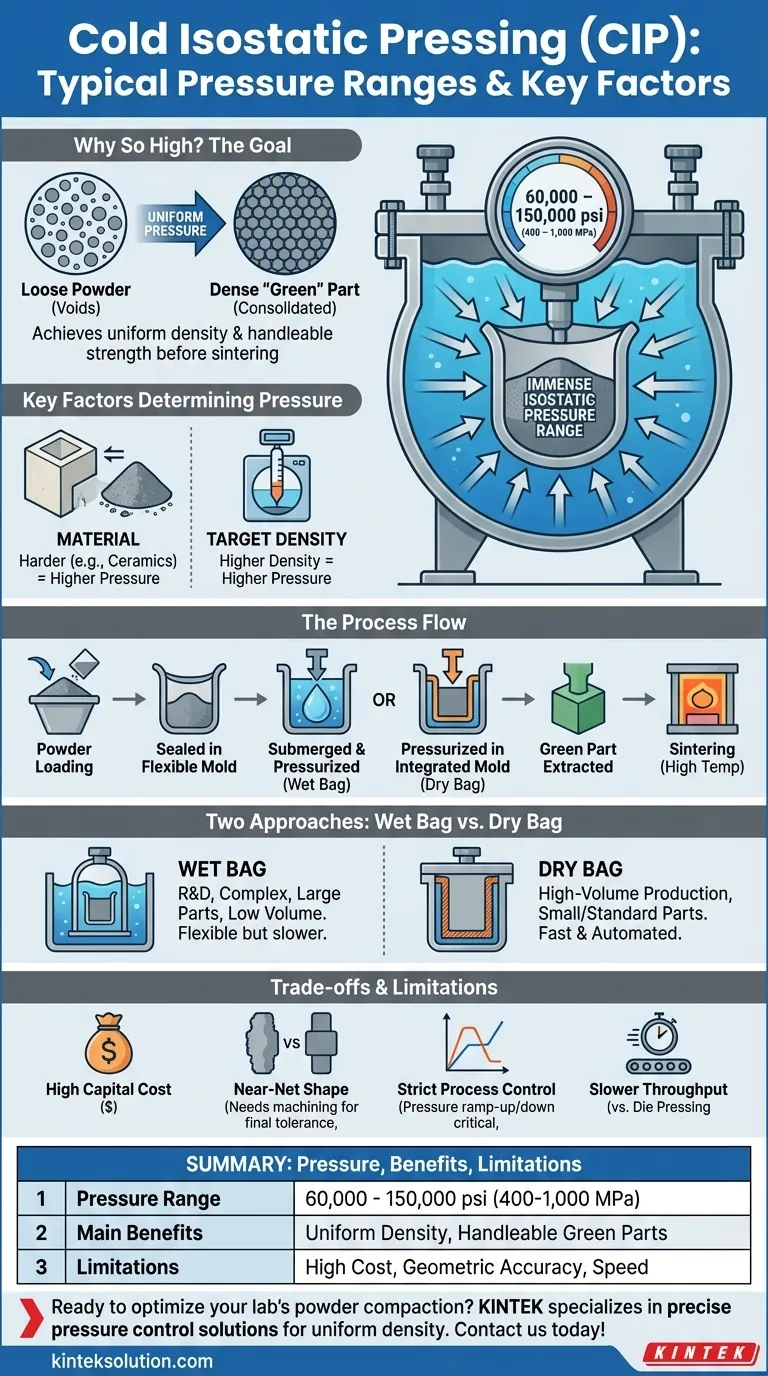

Nella pressatura isostatica a freddo (CIP), la pressione operativa tipica è immensa, variando da 60.000 psi (400 MPa) fino a 150.000 psi (1.000 MPa). Questa ampia gamma esiste perché la pressione ottimale non è un numero fisso; è dettata dal materiale specifico che viene compattato, dalle caratteristiche della polvere di partenza e dalla densità desiderata del componente finale.

Lo scopo principale della pressatura isostatica a freddo non è solo applicare pressione, ma applicarla uniformemente da tutte le direzioni. Questa pressione estrema, isostatica, è ciò che consolida una polvere sfusa in una parte "verde" solida e maneggevole con densità consistente, ponendo le basi per le successive fasi di produzione come la sinterizzazione.

Perché è Necessaria una Pressione Così Estrema

L'obiettivo fondamentale del CIP è trasformare un volume di polvere sfusa in un oggetto denso e solido. L'immensa pressione è il meccanismo che realizza questa trasformazione con vantaggi unici.

L'Obiettivo: Ottenere una Densità Uniforme

Al centro del processo c'è il termine "isostatico," che significa che la pressione viene applicata equamente da tutte le direzioni. Questo si ottiene immergendo il pezzo, che è sigillato in uno stampo flessibile, in un fluido (tipicamente olio o acqua) all'interno di un recipiente a pressione.

Quando il recipiente viene pressurizzato, il fluido trasmette quella forza uniformemente su ogni superficie dello stampo. Questo elimina i vuoti tra le particelle di polvere, aumentando drasticamente la densità del materiale in modo altamente uniforme.

Dalla Polvere a un Pezzo "Verde"

Il risultato di questa compattazione è un pezzo "verde". Questo termine indica che il componente è stato pressato meccanicamente in una forma solida ma non è ancora stato trattato termicamente.

Il pezzo verde è sufficientemente robusto per essere maneggiato e lavorato, ma raggiunge le sue proprietà materiali finali, come durezza e resistenza, solo dopo un successivo processo ad alta temperatura chiamato sinterizzazione.

Fattori Chiave Che Determinano la Pressione Richiesta

Scegliere la pressione corretta all'interno dell'intervallo da 60.000 a 150.000 psi è fondamentale per il successo. La decisione dipende principalmente da due fattori: il materiale e la densità target.

Le Caratteristiche del Materiale

Materiali diversi resistono alla compattazione in modo diverso. I materiali più duri richiedono maggiore pressione per deformare e bloccare le particelle insieme.

Le polveri ceramiche (come allumina o zirconia) e i metalli refrattari spesso richiedono pressioni all'estremità superiore della gamma per raggiungere una densità verde sufficiente. Polveri metalliche più morbide possono essere compattate con successo a pressioni inferiori.

La Densità Finale Desiderata

Esiste una relazione diretta tra la pressione applicata e la densità risultante del pezzo verde. Una pressione più elevata spinge le particelle più vicine, riducendo la porosità e aumentando la densità.

Gli ingegneri selezionano una densità target ottimale per l'applicazione finale e il successivo processo di sinterizzazione, che a sua volta detta la pressione CIP necessaria.

Wet Bag vs. Dry Bag: Due Approcci al Processo

Il metodo di applicazione della pressione divide il CIP in due tecniche distinte, ciascuna adatta a diverse esigenze di produzione.

CIP a Sacchetto Umido (Wet Bag): Flessibilità per i Prototipi

Nel CIP a Sacchetto Umido, la polvere viene posta in uno stampo flessibile, che viene quindi sigillato e immerso nel fluido a pressione all'interno del recipiente. Lo stampo è "umido" perché entra in contatto diretto con il fluido.

Questo metodo è altamente versatile, rendendolo ideale per ricerca e sviluppo, produzione di pezzi grandi o complessi e produzioni a basso volume.

CIP a Sacchetto Asciutto (Dry Bag): Velocità per la Produzione

Nel CIP a Sacchetto Asciutto, lo stampo flessibile è parte integrante del recipiente a pressione stesso. La polvere viene caricata nello stampo, il recipiente viene sigillato e la pressione viene applicata intorno ad esso.

Questo approccio è facilmente automatizzabile e offre tempi di ciclo molto più rapidi, rendendolo il metodo preferito per la produzione ad alto volume di pezzi più piccoli e standardizzati.

Comprendere i Compromessi e i Limiti

Sebbene potente, il CIP non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per usarlo efficacemente.

L'Elevato Costo Iniziale

L'attrezzatura necessaria per generare e contenere in sicurezza pressioni fino a 150.000 psi è altamente specializzata e rappresenta un significativo investimento di capitale.

La Sfida dell'Accuratezza Geometrica

Il CIP è un processo quasi-net shape, non uno con tolleranza finale. Sebbene la densità sia altamente uniforme, l'utensileria flessibile implica che la precisione dimensionale del pezzo verde sia limitata.

I pezzi prodotti tramite CIP richiedono quasi sempre operazioni di lavorazione o rettifica secondarie per soddisfare tolleranze geometriche strette.

Il Controllo del Processo è Non Negoziabile

La qualità del pezzo finale dipende fortemente da velocità di pressurizzazione e depressurizzazione attentamente controllate. Aumentare o diminuire la pressione troppo rapidamente può introdurre crepe interne o gradienti di densità, compromettendo l'integrità del componente.

Rendimento vs. Altri Metodi

Anche con i sistemi Dry Bag automatizzati, il CIP è generalmente un processo più lento rispetto ad altri metodi di metallurgia delle polveri come la pressatura a stampo o lo stampaggio a iniezione di metallo (MIM). La sua forza risiede nell'uniformità e nella gestione di pezzi grandi, non nella velocità pura.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina come dovresti approcciarti alla pressatura isostatica a freddo.

- Se il tuo obiettivo principale è R&S o pezzi complessi a basso volume: Il CIP a sacchetto umido offre la versatilità richiesta per forme e dimensioni diverse.

- Se il tuo obiettivo principale è la produzione ad alto volume di componenti standardizzati: Il CIP a sacchetto asciutto fornisce l'automazione e i tempi di ciclo più rapidi necessari per l'efficienza.

- Se il tuo obiettivo principale è ottenere la massima densità in materiali duri come le ceramiche: Preparati a operare all'estremità superiore dell'intervallo di pressione, spesso superando i 100.000 psi.

- Se il tuo obiettivo principale è la tolleranza dimensionale finale: Prevedi che il CIP sia un passaggio quasi-net shape e prevedi un budget per la necessaria post-elaborazione e lavorazione per raggiungere le dimensioni finali.

Comprendere queste dinamiche di pressione e i compromessi del processo è la chiave per sfruttare il CIP nella creazione di componenti altamente uniformi e densi per applicazioni critiche.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Pressione Tipico | Da 60.000 a 150.000 psi (da 400 a 1.000 MPa) |

| Fattori Chiave | Tipo di materiale (es. ceramiche, metalli), densità desiderata |

| Tipi di Processo | Sacchetto Umido (per R&S, pezzi complessi), Sacchetto Asciutto (per produzione ad alto volume) |

| Benefici Principali | Densità uniforme, pezzi verdi maneggevoli, ideale per la sinterizzazione |

| Limiti | Costo elevato delle attrezzature, accuratezza geometrica limitata, rendimento più lento |

Pronto a ottimizzare il processo di compattazione delle polveri del tuo laboratorio? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire un controllo preciso della pressione per una densità uniforme e prestazioni migliorate dei materiali. Che tu sia in R&S o nella produzione ad alto volume, le nostre soluzioni ti aiutano a ottenere risultati superiori con facilità. Contattaci oggi per discutere come le nostre attrezzature possono soddisfare le tue specifiche esigenze di laboratorio e aumentare la tua efficienza!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale