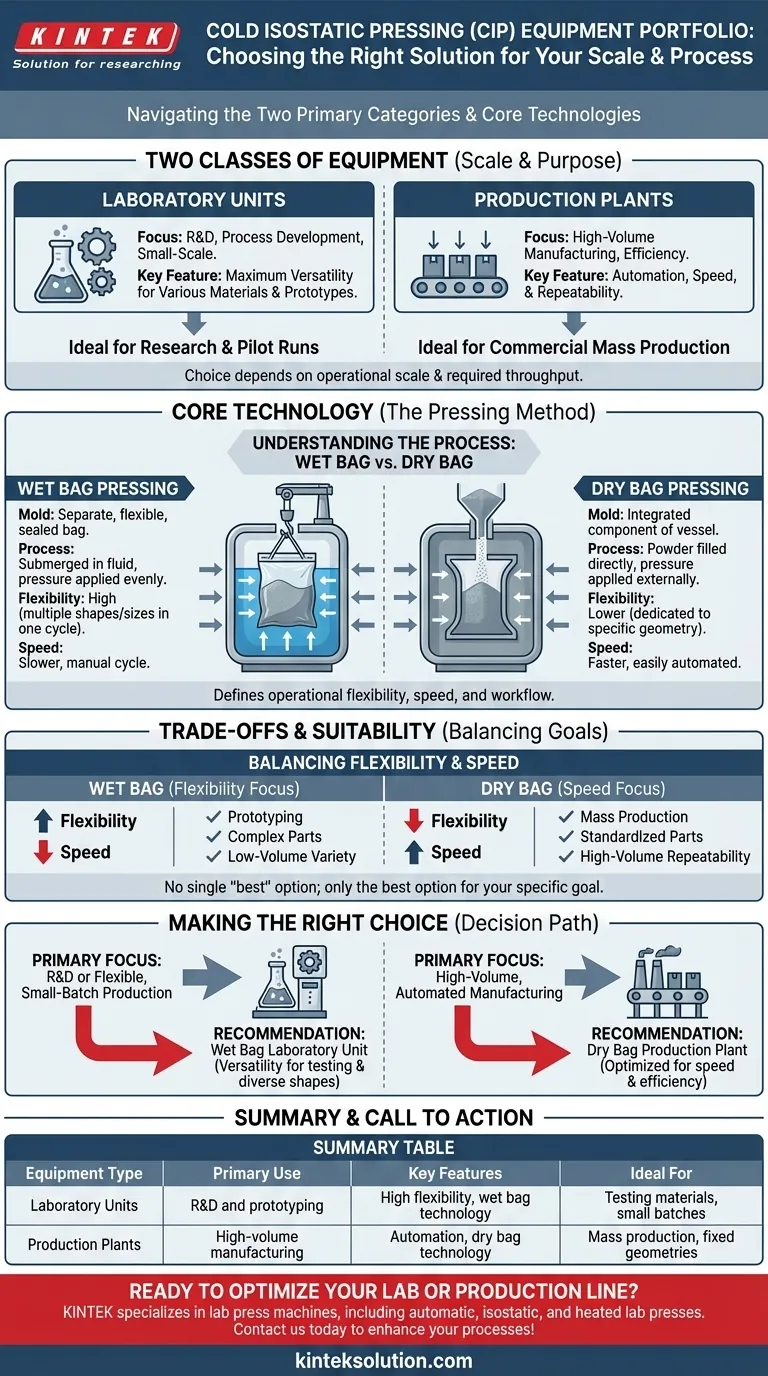

Il suo nucleo Il portafoglio di attrezzature per la pressatura isostatica a freddo (CIP) si divide in due categorie principali, progettate per diverse scale operative.Si tratta di unità di laboratorio multifunzionali per la ricerca e lo sviluppo e di impianti di produzione altamente ottimizzati per la produzione di grandi volumi.La scelta dipende esclusivamente dall'applicazione specifica, dalla produzione richiesta e dalla varietà di pezzi che si intende produrre.

La decisione fondamentale nella scelta delle apparecchiature CIP non riguarda solo la scala (laboratorio o produzione), ma anche la tecnologia di processo sottostante.La scelta tra la pressatura a "sacco umido" e a "sacco secco" definirà la flessibilità operativa, la velocità di produzione e il flusso di lavoro complessivo.

Le due classi di apparecchiature CIP

Comprendere il ruolo di ciascuna classe di apparecchiature è il primo passo per determinare quella giusta per i vostri obiettivi.La distinzione si basa sullo scopo: flessibilità per lo sviluppo ed efficienza per la produzione di massa.

Unità di laboratorio ad alte prestazioni

Le unità da laboratorio sono progettate per garantire la massima versatilità.Sono strumenti multifunzionali per la ricerca sui materiali, lo sviluppo dei processi e la produzione su piccola scala o pilota.

Questi sistemi consentono a ingegneri e scienziati di testare vari materiali, come polveri ceramiche o grafite, e di prototipare pezzi di forme e dimensioni diverse senza dover ricorrere a utensili dedicati su larga scala.

Impianti di produzione ottimizzati

Gli impianti di produzione sono sistemi orientati al prodotto e ottimizzati per l'efficienza e l'alta produttività.In genere sono integrati in una linea di produzione più ampia per produrre un componente specifico in grandi quantità.

L'attenzione si sposta dalla flessibilità all'automazione, alla velocità e alla ripetibilità.Questi impianti sono progettati per ridurre al minimo i tempi di ciclo e la manodopera, rendendoli ideali per la produzione commerciale di articoli come gli isolatori elettrici o i componenti per i motori.

Capire la tecnologia di base:Wet Bag vs. Dry Bag

Al di là della scala dell'apparecchiatura, la distinzione tecnica più critica è il metodo di pressatura.Questa scelta ha un impatto diretto sul modo in cui il materiale viene trattato e lavorato all'interno del recipiente ad alta pressione.

Spiegazione della pressatura in sacchi umidi

Nella tecnologia wet bag, la polvere viene riempita in uno stampo flessibile e sigillato all'esterno del recipiente a pressione.Lo stampo sigillato viene quindi completamente immerso nel fluido in pressione (in genere acqua con un inibitore di corrosione) all'interno del recipiente.

La pressione viene applicata uniformemente da tutte le direzioni attraverso il fluido, compattando la polvere all'interno dello stampo.Questo metodo è eccezionalmente versatile, in quanto è possibile lavorare stampi di diverse forme e dimensioni in un unico ciclo.

Spiegazione della pressatura di sacchi a secco

Nella pressatura dei sacchi a secco, lo stampo flessibile è un componente componente integrato del recipiente a pressione stesso.La polvere viene riempita direttamente in questo stampo incorporato, il recipiente viene sigillato e la pressione viene applicata all'esterno dello stampo.

Questo elimina la necessità di immergere e recuperare lo stampo, rendendo il processo molto più veloce e facile da automatizzare.Tuttavia, dedica la macchina alla produzione di pezzi con una geometria specifica.

Comprendere i compromessi

La scelta della giusta tecnologia CIP comporta un bilanciamento tra flessibilità e velocità e tra investimento iniziale e costi operativi a lungo termine.Non esiste un'unica opzione "migliore", ma solo l'opzione migliore per un obiettivo specifico.

Flessibilità vs. velocità

Le presse a sacchi umidi offrono la massima flessibilità.Sono ideali per la preformatura di pezzi grandi e complessi, come isolatori in ceramica o crogioli di grafite, o per impianti che producono un'ampia varietà di componenti.Il compromesso è un ciclo più lento e manuale.

Le presse per sacchi a secco offrono una velocità superiore e sono ideali per l'automazione.Sono la scelta ideale per la produzione in grandi volumi di un singolo tipo di pezzo, come i target di sputtering o altri componenti standardizzati, dove la riduzione del tempo di ciclo è fondamentale.

Idoneità all'applicazione

Spesso è l'applicazione a dettare la tecnologia.La prototipazione, lo sviluppo di nuovi materiali e la produzione di pezzi unici di grandi dimensioni o intricati sono ambiti in cui sacchetto umido la tecnologia wet bag eccelle.

La produzione ad alto volume e ripetibile, in cui la geometria del pezzo è fissa, è il punto di forza di sacco a secco sistemi.Sono progettati per essere una fase dedicata di un flusso di lavoro di produzione ottimizzato.

La scelta giusta per il vostro obiettivo

La scelta deve essere un riflesso diretto del vostro obiettivo operativo principale.Utilizzate queste linee guida per chiarire la vostra decisione.

- Se il vostro obiettivo principale è la ricerca e sviluppo o la produzione flessibile di piccoli lotti: Un'unità di laboratorio a sacchi umidi offre la versatilità necessaria per testare diversi materiali e produrre un'ampia varietà di forme e dimensioni di pezzi.

- Se l'obiettivo principale è la produzione automatizzata e in grandi volumi di un pezzo specifico: Un impianto di produzione di sacchi a secco è ottimizzato per la velocità, la ripetibilità e l'efficienza necessarie per una produzione commerciale su larga scala.

Allineando il progetto di base dell'impianto ai vostri specifici obiettivi di produzione, potrete garantire un'implementazione efficiente e di successo della tecnologia di pressatura isostatica.

Tabella riassuntiva:

| Tipo di apparecchiatura | Uso primario | Caratteristiche principali | Ideale per |

|---|---|---|---|

| Unità di laboratorio | R&S e prototipazione | Alta flessibilità, tecnologia wet bag | Materiali di prova, piccoli lotti |

| Impianti di produzione | Produzione ad alto volume | Automazione, tecnologia dry bag | Produzione di massa, geometrie fisse |

Siete pronti a ottimizzare il vostro laboratorio o la vostra linea di produzione con la giusta attrezzatura CIP? KINTEK è specializzata in presse da laboratorio, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, studiate su misura per le esigenze del laboratorio.Che si tratti di ricerca e sviluppo o di produzione in grandi volumi, le nostre soluzioni offrono controllo preciso, efficienza e affidabilità. Contattateci oggi stesso per discutere di come possiamo migliorare i vostri processi e soddisfare le vostre esigenze specifiche!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità