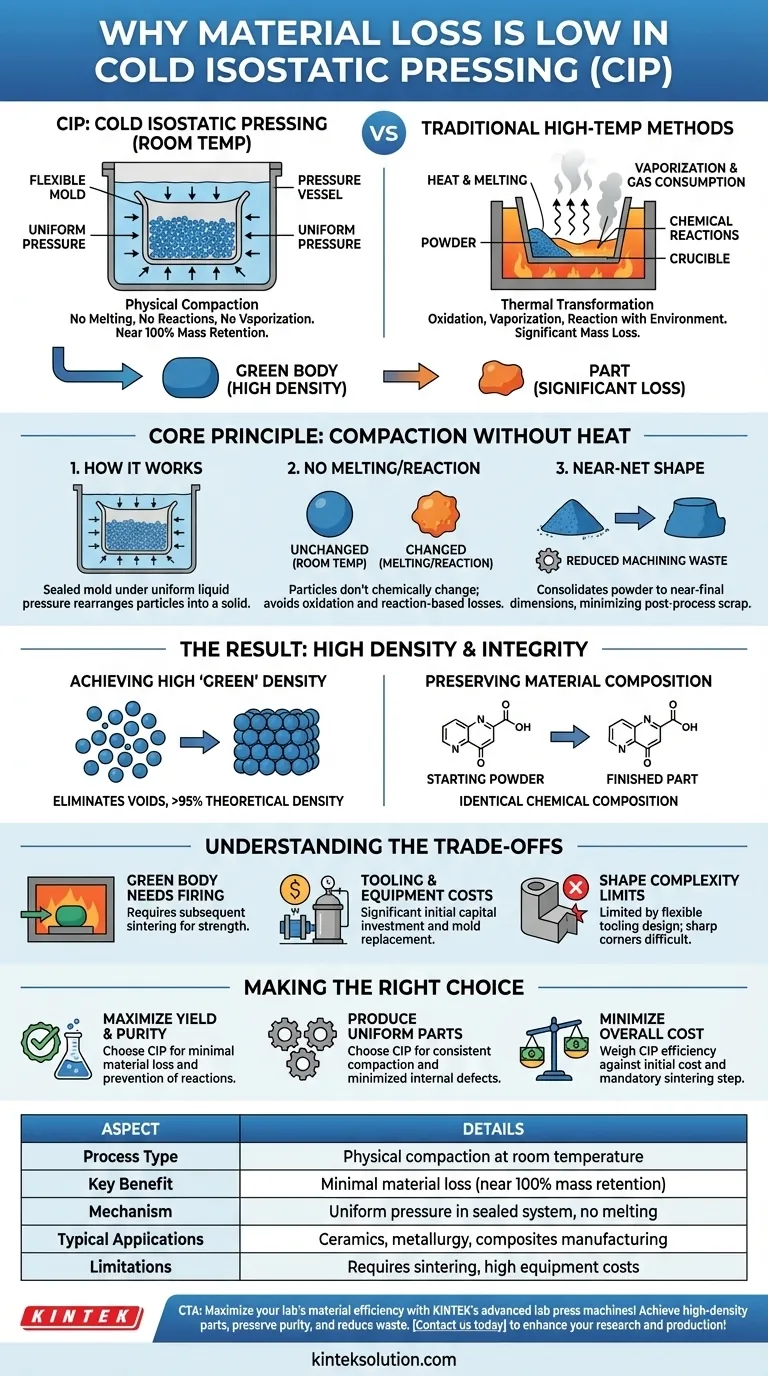

In breve, la perdita di materiale è minima nella pressatura isostatica a freddo (CIP) perché l'intero processo avviene a temperatura ambiente o quasi. A differenza dei metodi che si basano sul calore, il CIP evita di fondere il materiale, evitando così le reazioni chimiche, la vaporizzazione e il consumo di gas che sono le principali fonti di perdita di materiale nella produzione ad alta temperatura.

La pressatura isostatica a freddo è fondamentalmente un processo di compattazione fisica, non di trasformazione termica o chimica. Utilizzando una pressione immensa e uniforme all'interno di un sistema sigillato, riorganizza semplicemente le particelle di polvere in un solido denso, conservando quasi il 100% della massa del materiale originale.

Il principio fondamentale: Compattazione senza calore

La pressatura isostatica a freddo è una soluzione elegante progettata per ottenere un'elevata densità senza le complicazioni del calore. Il meccanismo stesso è la ragione della sua efficienza.

Come funziona il processo

Il materiale in polvere viene prima confezionato in uno stampo o contenitore flessibile e sigillato. Questo contenitore viene poi immerso in un mezzo liquido, in genere acqua, all'interno di un recipiente ad alta pressione. Il recipiente viene pressurizzato, esercitando una pressione immensa e uniforme da tutte le direzioni sullo stampo sigillato, compattando la polvere in un "corpo verde" solido.

Nessuna fusione, nessuna reazione

Poiché non c'è fusione, le particelle di polvere non subiscono cambiamenti chimici. Processi come la colata o la sinterizzazione comportano temperature elevate che possono causare ossidazione, vaporizzazione o reazioni con l'atmosfera o il crogiolo, tutte cose che comportano una perdita di massa. Il CIP evita completamente queste modalità di guasto.

Formazione di forme quasi nette

Il processo consolida la polvere in una forma molto vicina alle dimensioni finali desiderate. Questo riduce o elimina in modo significativo la necessità di un'estesa lavorazione post-processo, che è una delle principali fonti di scarti di materiale nella produzione tradizionale. Il materiale con cui si inizia è il materiale con cui si finisce per ottenere la forma finale.

Il risultato: Alta densità e integrità del materiale

Il risultato del processo CIP è un componente con proprietà uniche e desiderabili, ottenute senza sacrificare il materiale.

Ottenere un'elevata densità "verde

La pressione uniforme elimina efficacemente i vuoti tra le particelle di polvere. Ciò consente al componente compattato, noto come corpo verde, di raggiungere densità estremamente elevate, spesso superiori al 95% della densità massima teorica del materiale. Questo risultato si ottiene riorganizzando il materiale esistente, non rimuovendolo.

Preservare la composizione del materiale

Poiché il processo è puramente fisico, la composizione chimica del pezzo finito è identica a quella della polvere di partenza. Questa integrità è fondamentale per le applicazioni avanzate nei settori della ceramica, della metallurgia e dei compositi, dove le proprietà precise dei materiali sono fondamentali.

Comprendere i compromessi

Pur essendo molto efficiente in termini di conservazione dei materiali, il CIP non è privo di considerazioni. I suoi punti di forza sono bilanciati da limiti pratici.

Un "corpo verde" ha ancora bisogno di cottura

Il componente che esce dal processo CIP ha un'alta densità ma una bassa resistenza. Le particelle sono impacchettate strettamente, ma non sono ancora legate tra loro. Un successivo processo di riscaldamento, come la sinterizzazione è quasi sempre necessario per fondere le particelle e conferire al pezzo la resistenza e la durezza finali.

Costi degli utensili e delle attrezzature

L'attrezzatura necessaria per generare le pressioni estreme per il CIP rappresenta un investimento significativo. Inoltre, gli stampi flessibili utilizzati per contenere la polvere hanno una durata limitata e devono essere sostituiti periodicamente, aumentando i costi operativi.

Limitazioni alla complessità delle forme

Pur essendo in grado di produrre geometrie complesse, il processo può essere limitato dalla progettazione e dalla durata degli stampi flessibili. Angoli molto acuti o caratteristiche interne intricate possono essere difficili da produrre in modo coerente rispetto a metodi come lo stampaggio a iniezione.

La scelta giusta per il vostro obiettivo

La scelta di un processo di produzione richiede di bilanciare l'efficienza dei materiali con altre priorità del progetto.

- Se l'obiettivo principale è quello di massimizzare la resa e la purezza del materiale, il CIP è una scelta eccezionale perché consente di massimizzare la resa e la purezza del materiale: Il CIP è una scelta eccezionale perché la sua natura di sistema sigillato e a bassa temperatura impedisce la vaporizzazione e le reazioni chimiche che causano la perdita di materiale.

- Se l'obiettivo principale è la produzione di pezzi grandi o complessi con densità uniforme: L'applicazione della pressione isostatica garantisce una compattazione uniforme in tutto il pezzo, riducendo al minimo le tensioni interne e i difetti comuni ad altri metodi.

- Se l'obiettivo principale è ridurre al minimo i costi di produzione complessivi: Dovete soppesare l'elevata efficienza dei materiali del CIP con il significativo investimento iniziale in attrezzature e con i costi e i tempi obbligatori di una successiva fase di sinterizzazione.

In definitiva, la forza del CIP risiede nella sua capacità di consolidare fisicamente il materiale con precisione, rendendolo un processo fondamentale per la produzione di componenti ad alte prestazioni in cui ogni grammo di materiale è importante.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di processo | Compattazione fisica a temperatura ambiente |

| Vantaggi principali | Perdita minima di materiale (quasi il 100% di ritenzione di massa) |

| Meccanismo | Pressione uniforme nel sistema sigillato, nessuna fusione o reazione chimica. |

| Applicazioni tipiche | Ceramica, metallurgia, produzione di compositi |

| Limitazioni | Richiede la sinterizzazione per la resistenza, costi elevati dell'attrezzatura |

Massimizzate l'efficienza dei materiali del vostro laboratorio con le presse da laboratorio avanzate di KINTEK! Che si tratti di ceramica, metalli o materiali compositi, le nostre presse da laboratorio automatiche, isostatiche e riscaldate garantiscono una compattazione precisa con una perdita minima di materiale. Al servizio dei laboratori di tutto il mondo, vi aiutiamo a ottenere pezzi ad alta densità preservando la purezza e riducendo gli scarti. Contattateci oggi stesso per discutere di come le nostre soluzioni possano migliorare i vostri processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Perché il processo di pressatura isostatica a freddo (CIP) è essenziale per le batterie Li/Li3PS4-LiI/Li? Ottenere interfacce senza soluzione di continuità

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali settori traggono vantaggio dalla Pressatura Isostatica a Freddo (CIP)? Ottieni un'integrità del componente superiore

- Quali fattori influenzano l'efficienza della pressatura isostatica a freddo? Ottimizzare polvere e attrezzaggio per risultati migliori

- Perché una pressa da laboratorio viene utilizzata per la pressatura isostatica a freddo (CIP) del Carbonio-13? Ottenere bersagli solidi ad alta purezza