La densità uniforme è la pietra angolare di una produzione prevedibile per i materiali lavorati tramite Pressatura Isostatica a Freddo (CIP). La sua importanza risiede nell'assicurare che il componente si contragga in modo coerente e uniforme durante la successiva fase di sinterizzazione ad alta temperatura. Questa prevedibilità è fondamentale per prevenire stress interni, ridurre al minimo difetti come cricche o deformazioni, e produrre infine un pezzo con un'integrità strutturale affidabile e ad alte prestazioni.

La sfida principale nella creazione di componenti avanzati a partire da polveri è controllare come si contraggono quando vengono riscaldati. La densità uniforme, ottenuta attraverso la pressione omnidirezionale della CIP, è la soluzione fondamentale che assicura che i pezzi si contraggano in modo prevedibile, prevenendo difetti e garantendo l'integrità del componente finale.

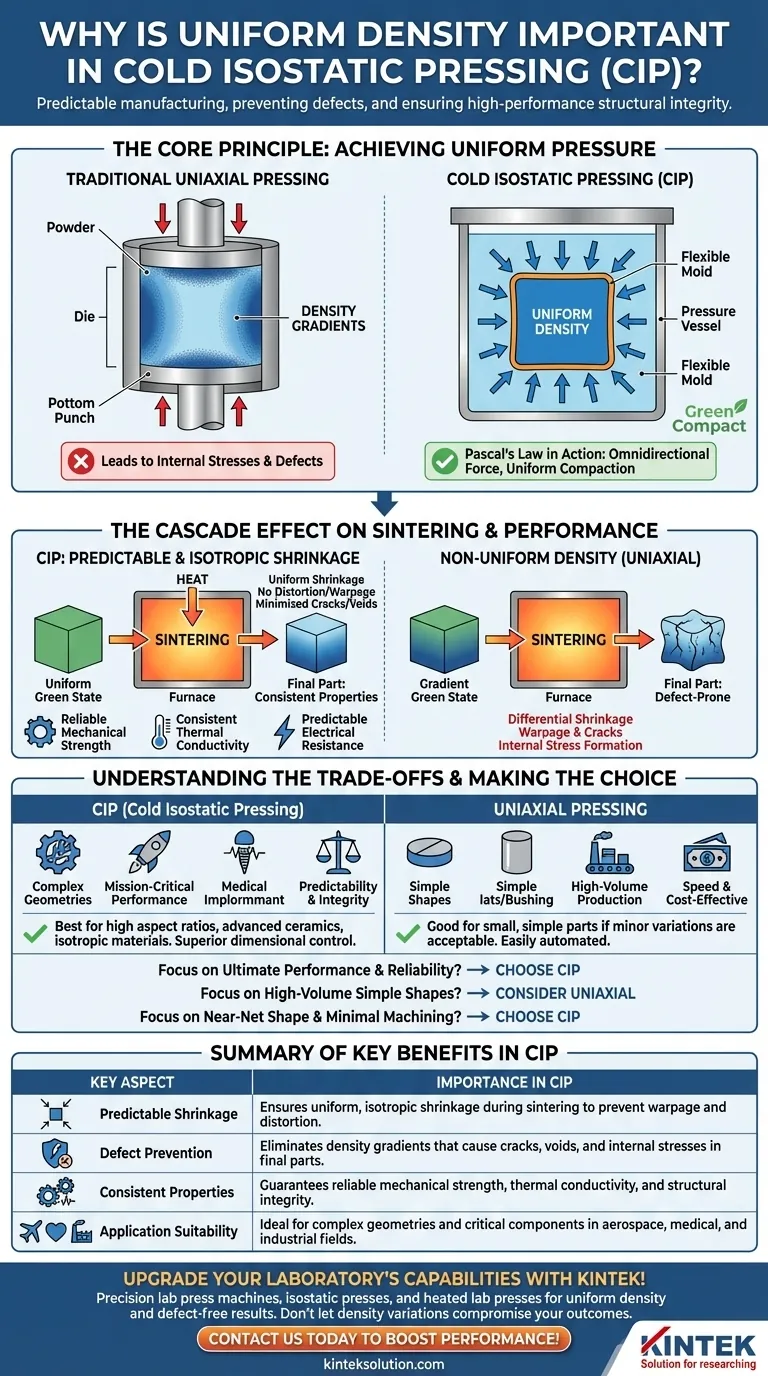

Il Principio Fondamentale: Perché la Pressione Uniforme è Importante

La Pressatura Isostatica a Freddo (CIP) è progettata per risolvere un problema fondamentale nella metallurgia delle polveri: i gradienti di densità. Applicando pressione uniformemente da tutte le direzioni, crea un pezzo compattato uniformemente, preparando il terreno per una lavorazione finale di successo.

La Legge di Pascal in Azione

Al centro della CIP vi è un semplice principio della dinamica dei fluidi: la Legge di Pascal. Il componente, sigillato in uno stampo flessibile, viene immerso in un fluido che viene poi pressurizzato. Questo fluido trasmette la pressione in modo uguale a ogni punto della superficie del componente, assicurando una forza compressiva uniforme attraverso tutta la massa di polvere.

Eliminare i Gradienti di Densità

I metodi di pressatura tradizionali, come la pressatura uniassiale (a singolo asse), applicano pressione alla polvere solo da una o due direzioni. Ciò crea inevitabilmente gradienti di densità, dove il materiale è più compattato vicino allo stampo e meno denso più lontano. Questi gradienti sono una fonte primaria di fallimento nelle fasi successive.

Il Vantaggio dello Stato "Verde"

Il risultato della CIP è un pezzo compattato uniformemente, spesso chiamato "compatto verde". Questo pezzo pre-sinterizzato è privo degli stress interni e delle variazioni di densità intrinseche di altri metodi, rendendolo un punto di partenza ideale per il trattamento termico.

L'Effetto a Cascata su Sinterizzazione e Prestazioni

La densità uniforme iniziale raggiunta nello stato verde ha un impatto diretto e critico sul prodotto finale. Ogni fase successiva dipende dalla qualità di questa compattazione iniziale.

Ritiro Prevedibile e Isotropo

Quando il compatto verde viene riscaldato durante la sinterizzazione, le particelle di polvere si fondono insieme, facendo sì che il pezzo si contragga e si densifichi. Poiché la densità iniziale è uniforme, anche questa contrazione è uniforme, o isotropa. Il pezzo si contrae in modo prevedibile in tutte le direzioni senza distorsioni.

Minimizzare Difetti e Deformazioni

In un pezzo con gradienti di densità, diverse regioni tentano di contrarsi a velocità diverse. Questo conflitto crea un immenso stress interno, che viene rilasciato attraverso la formazione di difetti come cricche, vuoti e deformazioni del pezzo. La densità uniforme elimina questa causa principale di fallimento.

Garantire Proprietà Finali Coerenti

Un pezzo finale privo di difetti e con una microstruttura uniforme esibirà proprietà coerenti in tutto il suo volume. La resistenza meccanica, la conducibilità termica e la resistenza elettrica saranno affidabili e prevedibili, il che è essenziale per i componenti utilizzati in applicazioni esigenti nei settori aerospaziale, medico o industriale.

Comprendere i Compromessi: CIP rispetto alla Pressatura Uniassiale

Sebbene la CIP offra una uniformità superiore, non è l'unico metodo per compattare le polveri. Comprendere i suoi compromessi con metodi più semplici è fondamentale per fare una scelta informata.

Quando la CIP Eccelle: Complessità e Prestazioni

La CIP è la scelta definitiva per pezzi con geometrie complesse o alti rapporti d'aspetto, dove la pressatura uniassiale non riuscirebbe a raggiungere una densità adeguata. Per materiali critici come ceramiche avanzate, bersagli di sputtering o grafite isotropa, l'integrità strutturale fornita dalla CIP non è negoziabile.

Il Vantaggio della Pressatura Uniassiale: Velocità e Costo

Per la produzione ad alto volume di forme semplici, come piccole boccole o pastiglie, la pressatura uniassiale è spesso più veloce ed economica. È più facilmente automatizzabile e, se variazioni di densità minori sono accettabili per l'applicazione, rimane una via di produzione praticabile.

Fare la Scelta Giusta per il Vostro Obiettivo

La decisione di utilizzare la CIP dipende dai requisiti di prestazione del componente finale.

- Se la vostra attenzione principale è sulle massime prestazioni e affidabilità: La CIP è la scelta necessaria per garantire una densità uniforme per componenti complessi o critici che non possono tollerare difetti.

- Se la vostra attenzione principale è sulla produzione ad alto volume di forme semplici: La pressatura uniassiale tradizionale può offrire una soluzione più economica e veloce, a condizione che le sue variazioni di densità intrinseche siano accettabili.

- Se la vostra attenzione principale è ottenere una forma vicina a quella finale con minima lavorazione: La contrazione prevedibile e uniforme della CIP consente un controllo dimensionale superiore, riducendo significativamente i costi di post-lavorazione.

In definitiva, scegliere la CIP è una decisione di dare priorità alla prevedibilità e all'integrità dalla polvere iniziale fino al pezzo finale e finito.

Tabella Riassuntiva:

| Aspetto Chiave | Importanza nella CIP |

|---|---|

| Contrazione Prevedibile | Assicura una contrazione uniforme e isotropa durante la sinterizzazione per prevenire deformazioni e distorsioni. |

| Prevenzione dei Difetti | Elimina i gradienti di densità che causano cricche, vuoti e stress interni nei pezzi finali. |

| Proprietà Coerenti | Garantisce una resistenza meccanica, una conducibilità termica e un'integrità strutturale affidabili. |

| Idoneità all'Applicazione | Ideale per geometrie complesse e componenti critici nei settori aerospaziale, medico e industriale. |

Migliorate le capacità del vostro laboratorio con le macchine per presse da laboratorio di precisione KINTEK! Sia che lavoriate con ceramiche avanzate, bersagli di sputtering o altri materiali critici, le nostre presse da laboratorio automatiche, le presse isostatiche e le presse da laboratorio riscaldate garantiscono densità uniforme e risultati privi di difetti. Non lasciate che le variazioni di densità compromettano i vostri risultati: contattateci oggi stesso per discutere come le nostre soluzioni possono migliorare la vostra lavorazione dei materiali e aumentare le prestazioni!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Quali sono i vantaggi economici e ambientali del CIP?Aumentare l'efficienza e la sostenibilità della produzione

- A cosa serve la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme in pezzi complessi

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) per la preparazione delle pastiglie? Ottenere densità e uniformità superiori

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo Stampaggio a Iniezione di Polveri (PIM) in termini di complessità della forma? Scegli il Processo Migliore per i Tuoi Pezzi